密封结构原理与槽垫密封结构:炼自《ASME锅炉与压力容器法规》

密封结构原理与槽垫密封结构——炼自《ASME锅炉与压力容器法规》

浙江华夏阀门有限公司 徐长祥 xchx9763@sina.com

内容提要:只要适当选用“微观线后跟面的线接触”和软密封垫,使结构在无介质压力时实现初始密封的最小名义应力y小至有介质压力时的密封维持系数m = Fs/Fu有意义,任何密封结构都可按m >1来设计和校对,因为m=1时的结构的密封作用力(Fs)等于密封面上的介质去密封作用力(Fu)。本密封维持因素m和y源于但不同于《ASME锅炉与压力容器法规》的理念。

关键词:密封结构原理,密封维持系数m,最小名义应力y,微观线后跟面的线接触,微观锯齿环

1 密封的任务

密封的任务是填平补齐对接表面的凸凹不平。密封对接表面一般都是由车镗工艺加工而成的,因此,密封的任务是填平补齐车镗加工引起的表面几何误差。

机械加工表面几何误差有表面粗糙度、表面波纹度和表面形状误差三种;表面粗糙度是由切削刃迹构成的轮廓元宽度较窄(或波长较短)的表面微观几何误差,其轮廓元(宽度Xs/高度Zt)<50;表面波纹度是加工振动所致的轮廓元宽度稍宽(或波长稍长)的表面微观几何误差,其轮廓元(宽度Xs/高度Zt)=50~1000;表面形状误差是机床导轨或工件安装夹紧所致的轮廓元宽度较宽(或波长较长)的表面宏观几何误差,其轮廓元(宽度Xs/高度Zt)>1000。密封面宽度远小于机床导轨平行度与垂直度引起的表面形状误差波长,反映在对接密封面上的表面形状误差可忽略不计,工件安装夹紧所致的表面形状误差应当而且可以避免;普通车镗加工手段属稍精细的机械加工范畴,需要使用稍高的主轴转速和稍细的进给速度,振动所致的表面波纹度的波长较短,刃迹构成的粗糙度的波长更短;因此,密封要填平补齐的是对接表面上较细腻的微观表面波纹度和粗糙度量级的凸凹不平。欧洲标准EN13555第5.2条更是明确认定,密封要填平补齐的是对接表面上表面粗糙度量级的凸凹不平。现代普通车镗水平是内表面Ra3.2~Ra1.6μm、外表面Ra1.6~Ra0.8μm1),所以,密封要填平补齐的最终是表面粗糙度不粗过Ra3.2的对接表面的表面粗糙度引起的表面凸凹不平。

2 垫的压力传递特性

常用密封材料在某个常温范围,其它材料在某个高温范围,几乎都是晶体区与非晶体区相互不停转换与共存的粘弹材料,而晶体区致材料显固相特性、有强度和刚性,非晶体区致材料显液相特性、有粘性和弹性。液相成分的流动性可导致密封垫的压力传递各向同性,无论介质作用面与密封面是平行还是垂直,都有可能将垫表面压强全数转换为密封面的密封应力;液相成分的体积不可压缩性可导致密闭压缩中的密封垫,象油缸中的液压油一样,有超强的抗压能力——只要挤出间隙足够小,就决不会被挤破;液相成分的粘性可导致密封垫应变滞后应力,或导致垫密封应力松弛或导致密封垫冷流,引起密封失效;液相成分的粘性还可致使密封垫的压力传递高度递减。固相成分的稳固性可导致密封垫的压缩应力,至多只能按泊松比和虎克定律,减半地转换成其正交方向上的延伸应力(因为常用密封材料的泊松系数小于0.5),因此,有可能只能将自密封垫的表面压强,按投影转换成其它方向、按泊松比转换成正交方向的密封应力。所以,质地较软的弹性橡胶垫几乎可按液体传递压力,质地硬的垫几乎只能按固体泊松比和矢量传递压力,质地软硬中等的聚四氟乙烯垫可在屈服前在微观上按液相、宏观上按固相传递压力,可在屈服后在宏观上按液相传递压力。

3 密封结构原理

任何密封接触面都是一个干扰脉冲放大器,当其受到干扰作用力而影响密封应力瞬间下降至某种程度时,压力介质将逐步而又迅速地渗入密封接触面而产生一个“密封接触面积x介质压强”的去密封作用力,因此,可用密封维持系数或抗干扰系数m(=结构的密封作用力Fs/密封面上的介质去密封作用力Fu)来衡量一个密封结构的密封维持性或可靠性。

如果m=Fs/Fu始终成立,则无疑m=1时,结构的密封作用力(Fs)=密封面上的介质去密封作用力(Fu)=密封接触面积x介质压强,结构应处于密封与非密封临界状态,m稍大于1时,结构应维持密封,m比1越大,结构维持密封的能力越强,可靠性越高。

♂

然而,如果无介质压力时结构实现初始密封所必须的最小名义应力y(按名义接触面积计算、用0.14巴介质压力测试)过大,结构的额定工作压力又过小,则有可能按m公式确定的结构的密封作用力Fs(=mFu)连初始密封都无法实现,就更不用说有介质压力时的密封维持和抗干扰。也就是说,密封结构的密封维持系数或抗干扰系数m理念有意义或m公式成立的充要条件应当是,无介质压力时结构实现初始密封所必须的最小名义应力y须足够小至忽略不计。如果y值足够小,小至无介质压力时,结构承受极限工作压力的那份预紧固力已使结构充分实现初始密封,那当然密封结构设计只需要附加一份维持和加强初始密封所需的由m值确定的力。

由此可见,密封的结构原理是,无介质压力时,结构实现初始密封所必须的最小名义应力y应当足够小,小至有介质压力时,结构的密封维持系数或抗干扰系数m(=结构的密封作用力Fs/介质去密封作用力Fu)有意义,即小至有介质压力时,结构的密封性是由m决定的:m=1时,结构的密封作用力(Fs)=介质去密封作用力(Fu),结构处于密封与非密封临界状态,m稍大于1时,结构进入密封维持状态,m比1越大,结构维持密封的能力越强,可靠性越高;也就是说,密封结构设计在于首先使其无介质压力时的y值小至有介质压力时的m有意义,然后使其m>1。

如前面所述,金属表面对接密封的任务是填平补齐表面粗糙度不粗过Ra3.2的表面的凸凹不平,因此,如果密封接触结构是“微观线后跟面的线接触”,则就可首先由逼近零接触面积的线接触提供一个逼近无穷大的实现初始密封的实际应力,然后由线接触后紧跟的面接触或用小压力除以大面积的方式提供一个大小可忽略不计的计算应力y,及时保护线接触不被压扁地永在面接触中维持和加强初始密封。“微观线后跟面的线接触”密封对接结构的基本结构形式是一面是光滑对接面,一面是有(齿距Xs/齿高Zt)=20~500的微观锯齿环的对接面。对接表面越软,其锯齿环刃越易变形实现初始密封并使对接从线接触向面接触发展,保护线接触始终存在又不挤坏光滑对接面;对接表面越硬,其锯齿环刃越不易变形钝化,初始接触面积越接近0,初始线接触应力越逼近无穷大,同样越易实现初始密封,但一旦线接触变形实现初始密封又同样受到面接触保护。实验证明,无论对接金属软或硬,微观锯齿环密封对接结构,都能反复以小紧固力对接地通过低压气密封测试,以适当大紧固力对接地通过高压密封测试,并对齿测试塑料薄膜始终有环刃切割痕迹,或既能提供实现初始密封所需的线接触又能提供y值可忽略不计的面接触,或始终都能维持“微观线后跟面的线接触”。如果使用垫而不用锯齿环对接,则由于垫比对接金属软,因此,一般都可通过承受极限工作压力的那份预紧固力实现初始密封。所以,任何密封对接结构,只要恰当应用微观锯齿环和软垫,都可按密封维持系数或抗干扰系数m(=结构的密封作用力Fs/密封面上的介质去密封作用力Fu)大于1设计和考核。

对于某些自密封结构,其密封作用力和去密封作用力都是同一个介质压力提供的,因此,其m有可能等于介质的密封作用面积除以介质的去密封作用面积,是结构的固有参数,只涉及结构的介质作用面积和密封面积大小,与密封材料强度和密封表面接触结构无关,或者说与无介质压力时结构所必须的最小名义应力y无关,并可通过改变结构和结构大小而改变大小,且值恒大于0,然而,《ASME法规》的自密封垫的系数m=0;对于非自密封结构,由于密封面上的密封作用力是机械紧固力,因此,其m等于密封面上的机械密封作用力除以密封面上的介质去密封作用力,只与产生密封的紧固力和产生去密封的介质作用力大小有关,与密封材料强度和密封表面接触结构无关,或者说与无介质压力时结构所必须的最小名义应力y无关,并可在材料强度许可范围内,通过改变结构和结构大小而改变大小,然而,《ASME法规》的非自密封垫的系数m与y却用等式180(2m-1)2=y确定;对任何密封结构,不管何种密封材料和结构,m=1时,结构处在密封与非密封临界状态, m稍大于1时,结构进入密封维持状态,然而,《ASME法规》的临界m=0~6.5却随密封材料和结构而变。所以,本密封维持系数m定义及密封结构原理源于《ASME法规》但却不同于《ASME法规》的理念。

4 基本槽垫密封结构

用作垫密封的非金属材料比对接金属表面材软,易于消除对接金属表面的原始泄漏,但却又带给对接新的泄漏——沿垫材内微隙的穿透泄漏。

无论是动密封还是静密封,有效阻止介质沿密封表面通道泄漏的关键在于给垫密封面予足够接触压应力以使垫材充分填平补齐对接表面的凸凹不平,有效阻止介质沿垫材内通道泄漏的关键在于同时给垫各向予足够挤压应力以充分关闭垫材内微隙或内微隙口,并不在乎挤压力来自对接面还是压力介质。由于力在粘性液体材料中的传递是递减的,力在弹性固体材料中的传递是纵横有别的,因此,对常温下固相和液相共存的密封垫的开放压缩不可能使垫在其各向表面同时受到相同程度的挤压而有效关闭各路泄漏通道,或者说,只有封闭压缩密封垫才有可能使垫在其各向表面同时受到相同程度的挤压而有效同时关闭介质沿密封面的泄漏通道和介质穿透垫材的泄漏通道。加之,封闭压缩中的密封材料,就象液压缸中的液压油一样,只要挤出间隙足够小,就决不会被挤破,因此,可以说,最理想的垫密封结构,无论是通过安装机械力还是通过介质压力压缩,都应当是垫受封闭压缩的槽垫密封结构。

♂

基本槽垫密封结构,如表1所示,按泄漏路径,有曲线泄漏型和直线泄漏型,按自密封性,有自密封型和非自密封型;按槽的结构方式,曲线泄漏型有止端式和止肩式;按槽的结构位置,直线泄漏型有端上槽式、孔上槽式和轴上槽式。曲线泄漏型槽垫密封结构,如图1和图2所示,其Li→Lo的截面泄漏路径首先是曲线1-4-3,然后是曲线1-2-3,因为面1-4比面1-2的接触面积大而应力小;直线泄漏型槽垫密封结构,如图3和图4所示,其Li→Lo的截面泄漏路径是直线1-2。非自密封结构的垫03a填满填紧容腔、无介质作用面积、无自密封性,其连接强度受弱垫材限制;自密封结构的垫03b未填满高压侧容腔、有介质作用面积、有自密封性,其连接强度超越弱垫材限制。止端式的榫(轴或塞)端止于槽(孔或缸)底,止肩式的榫(轴或塞)肩止于槽(孔或缸)口。端上槽式的垫槽在对接端面上,孔上槽式的垫槽在孔壁上,轴上槽式的垫槽在轴上。

♂

对于图1a止端式结构,由于面1-4是直接压紧面并在第一可能泄漏路径中,因此,应在保证垫03a填满容腔的前提下,以面1-4或面2-3的m>1为准设计压紧力;由于沿面1-2和面3-4的泄漏对垫的穿透泄漏有影响,因此,在垫的穿透泄漏不可忽视时,应确保垫充分填满容腔。同样,对于图1b的止肩式结构,应在保证垫03a充分填满容腔的前提下,以面1-4或面2-3的m>1为准设计压紧力。

对于图2的曲线泄漏型自密封结构,垫容腔截面是正方形,原始垫截面是圆形;如果无介质压力时,容腔截面各边与垫的压接触长度为a’, 各边与垫的未压接触弦长为k’a’,则应按k’≥ 控制垫在槽中的压扁量。这样,对于质地较软而逼近按液体传递压力的垫,四面的密封面a’的m值都接近大于 ,一旦击漏靠近泄漏入口Li的一个密封面a’,将使剩余密封面a’的m值变大;对于质地较硬而逼近按固体传递压力的垫,至少靠近泄漏出口Lo的两个密封面a’的m值始终可大于1,因为等腰直角三角形的斜边始终是直角边的 倍而直角边又非全密封接触边。也就是说,无论是使用弹性还是非弹性O形密封垫,图2所示自密封槽垫结构的密封都是可靠的,或者说,弹性O形密封垫在低温玻璃化时仍然有自密封性。所以,图2所示的槽垫密封结构有极高的可靠性,应该是O形密封垫的最佳结构,或许说,如果“挑战号”航天飞机的O形垫密封符合本结构,那么,它就有可能不会因O形垫在-1°C时的玻璃化问题而发生1986年的空难。

对于图3的直线泄漏型非自密封结构,其垫容腔和垫截面均为矩形;由于泄漏路径都是面1-2,因此,结构设计仅在于考虑使垫3a均匀填满容腔,并使面1-2上的“机械密封作用力(Fs)/介质去密封作用力(Fu)”=m>1。由于图3b的孔上槽式结构和图3c的轴上槽式结构不便在密封面1-2上施加安装压紧力,因此,高压应用时,宜选用对应的图4自密封结构。

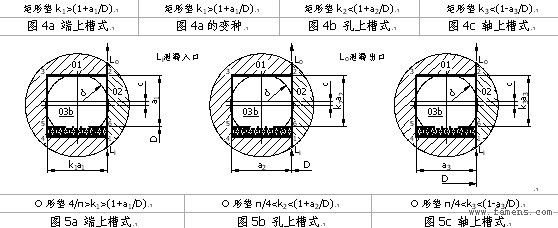

对于图4的直线泄漏型自密封结构,其垫容腔和垫截面均为矩形,应以介质的“密封作用力(Fs)/去密封作用力(Fu)”=m>1为准设计结构,因此,对于质地较软而逼近按液体传递压力的垫,应使介质的“密封作用面积/去密封作用面积”>1,对于质地较硬而逼近按固体泊松变形传递压力的垫,应使介质的“密封作用面积/去密封作用面积”>2。这样,对于图4a的端上槽式自密封垫03b,如果使用软质垫,则应使k1>(1+a1/D),如果使用硬质垫,则应使k1>2(1+a1/D);对于图4b的孔上槽式自密封垫03b,如果使用软质垫,则应使k2<(1+a2/D),如果使用硬质垫,则应使2k2<(1+a2/D);对于图4c的轴上槽式自密封垫03b,如果使用软质垫,则应使k3<(1-a3/D),如果使用硬质垫,则应使2k3<(1-a3/D)。

对于图5的直线泄漏型自密封结构,其垫容腔截面为矩形,其垫为弹性O形截面垫,除了确保介质的“密封作用面积/去密封作用面积”>1外,还应确保O形截面垫在无介质压力时有初始压扁量,即确保O形截面垫在有介质压力时不能被压得太扁,这样,根据有介质压力时的压扁矩形截面垫体积等于原始O形截面垫体积,还应使k1<4/π,k2>π/4,k3>π/4。也就是说,对于直线泄漏型自密封结构,如果使用O形截面弹性垫而不使用矩形截面弹性垫,则对于图5a的端上槽式自密封垫,应使4/π>k1>(1+a1/D);对于图5b的孔上槽式自密封垫,应使π/4<k2<(1+a2/D);对于图5c的轴上槽式自密封垫,应使π/4<k3<(1-a3/D)。

综上所述,由于矩形截面垫比O形截面垫少一向k值极限,因此,矩形截面垫可有更强的自密封性;由于矩形截面垫形状在无介质压力下比O形截面垫更接近有介质压力时的形状,因此,矩形截面垫一般有更快的密封-压力响应特性和更好的稳定性,在脉冲压力下,有更小的变形幅度,更少的表面磨损,更长的使用寿命;所以,对于直线泄漏型自密封槽垫结构,宜选用矩形截面垫不宜选用O形截面垫,而O形截面垫的最佳结构应是曲线泄漏型自密封槽垫结构。

5 槽垫密封结构的典型应用

5.1 法兰的槽垫密封结构

图6展示的是包括两种任选槽垫密封结构的法兰连接,左面是端上槽式直线泄漏型自密封结构,右面是止肩式曲线泄漏型自密封结构。试压证实,如果不用非金属密封垫,则轻紧固对接时靠(齿距Xs/齿高Zt)=20~500的微观锯齿环实现初始密封,重紧固对接时靠凸面外缘刃实现初始密封,因为轻压接时法兰面无内凹变形,重压接时,即使有边缘环支承,法兰面也内凹变形;如果使用宏观或微观逼近按液体传递压力的橡胶和聚四氟乙烯做密封垫,则只要确保密封垫有适度压扁量(≯10%),确保k1>(1+a1/D),k’≥ ,即使无微观锯齿环,轻紧固对接也能通过极限压力测试;边缘支承环可有效降低法兰的对接紧固变形,但又不影响对接密封。所以,有微观密封锯齿环和槽垫密封结构双重密封的法兰连接,无论如何都是可靠的。

对于传统法兰垫,其密封面宽度远远大于1其厚度,其m«1,无自密封性,材料冷流往往致使密封失效;其对接是法兰对垫,不是法兰对法兰,致使对接强度取决于低强度的密封材料以至于对接强度和可靠性都不高。与此相反,对于新发明的法兰槽垫密封结构,其m>1,有自密封性,十分有利于利用垫材冷流加强密封,因为越易冷流的垫材,含液相成分越高,越有利将介质压力转换为密封应力;其对接是法兰对法兰,垫又封闭压缩,无压破极限,致使密封性和紧固强度只受法兰紧固件强度限制,即只要紧固件不断裂,密封和紧固连接永不失效。

♂

5.2 阀体的槽垫密封结构

图7的阀体槽垫密封结构与图6的左面槽垫密封结构一样,是端上槽式直线泄漏型自密封结构,其结构和性能,除图6用螺栓连接、图7用螺纹连接外,其余完全一样。

5.3 阀座背的槽垫密封结构

图8和图9所示的阀座背垫密封结构,垫容腔截面为正方形,边长为a,可通过Xs/Zt=20~500的微观锯齿环和背垫02b两者同时或两者之一单独接受开关闸板或开关球03上的介质作用力而实现对阀座02a的背面密封。如果用软材垫,则可用O形截面也可用方形截面;如果用O形,则属止端式曲线泄漏型槽垫自密封结构,应确保结构的k’≥ ;如果用方形,则可首先确保背垫体积足够大于其容腔体积以使阀座始终只受背垫支承,然后确保开关闸板或开关球的介质密封作用面积都大于背垫对座的支承面积以使密封按另类止端式曲线泄漏型自密封结构工作;如果方形截面垫的体积不足够大,则靠背垫提高低压密封性,靠微观锯齿环确保高压密封性。

♂

5.4 螺柱肩的槽垫密封结构

图10所示的螺柱肩垫密封结构,垫容腔截面为正方形,边长为k1a1,在柱肩上有一个微观锯齿环,可单独通过微观锯齿环或肩垫实现密封。肩垫截面可矩形可O形。对软材垫,应确保矩形垫的k1>(1+a1/D),O形垫的k’≥ 。单独用锯齿环密封,初始密封取决于螺纹与其端面的垂直度,极限密封压力取决于最终紧固力;也就是说,只要在同次装夹中完成螺纹及其端面的加工,就可确保端面对螺纹的垂直度,从而确保轻紧固可实现初始密封,适当紧固可实现极限压力密封。单独用密封垫密封,轻紧固即可同时实现初始密封和极限压力密封。因此,锯齿环和密封垫同时使用时,适当紧固下的连接,密封绝对安全可靠,而且密封极限压力只与螺柱连接极限强度有关,与密封垫材无关。

与现有技术相比,ISO 9974的B型(金属-金属)密封不能确保重装的密封性,ISO 9974的E型(弹性体)密封的m«1——密封可靠性特差,ISO 6149的F型(O形垫)密封自密封性差——不能抵抗材料包括冷流在内的变形所致密封应力松弛,也不能满足高低温应用要求;而新发明的微观锯齿环可确保反复重装的密封性,垫密封的m>1,有自密封性,十分有利于利用垫材冷流加强密封,还可互换使用O形截面橡胶垫、矩形截面PTFE和柔性石墨垫,理想满足各种应用。

6 结束语

只要适当选用“微观线后跟面的线接触”和软密封垫,使结构在无介质压力时实现初始密封的最小名义应力y小至有介质压力时的密封维持系数m = Fs/Fu有意义,任何密封结构都可按m >1来设计和校对,并使包括O形垫在内的所有现有密封结构的密封可靠性发生巨变,其中Fs是结构的密封作用力,Fu是密封面上的介质去密封作用力(=密封接触面积x介质压强)。例如,对于图11a所示新O形垫密封结构,其面5-6的介质作用面积始终大于面6-2的介质作用面积,因此,其密封状态正好对应垫在其容腔中受介质压力时的最稳定变形;对于图11b所示传统O形垫密封结构,其面4-5的介质作用面积始终小于面5-6的介质作用面积,因此,其泄漏状态正好对应垫在其容腔中受介质压力时的最稳定变形;对于图12a所示新O形垫密封结构,即使O形垫变形或磨损或老化或玻璃化至其与其容腔无亲密接触而泄漏,也会因上下游压力差而重新恢复亲密接触;对于图12b所示传统O形垫密封结构,一旦O形垫变形或磨损或老化或玻璃化至其与其容腔无亲密接触,则将立即永久失去密封。

♂

参考资料

1) Fig.B1 Surface Roughness Produced by Common Production Methods, ASME B46.1

The Seal-Designing Principle and the Gland Gasket Seals

—— refined from ASME Boiler and Pressure Vessel Code

Keywords: seal-designing principle, seal-maintaining factor m, minimum nominal stress y, microline contact followed by microsurface contact, microsawtooth-ringed joint

Abstract: Any leak proof joint can be designed and checked according to whether or not seal-maintaining factors m (= Fs/Fu) >1 provided that microsawtooth rings or soft gaskets are suitably used to ensure that the minimum nominal stress y required to provide an initial seal at no medium pressure is quite small, because the sealing actuation force Fs is equal to the medium-unsealed force Fu on the sealing surface when m=1. The factors m and y originate in ASME Code but differ from the ASME Code’s.

作者简介:徐长祥(1945-),男,汉,四川省中江县人,高级工程师,大学本科,现主要从事外径规格管路系统(tubing system)和内径规格管路系统(piping system)连接原理、结构与零部件研究。

相关新闻

关于我们 - 刊登广告 - 服务项目 - 联系我们 - 会员说明 - 法律声明 - 意见反馈 - 本网动态 - 友情链接 - 企业展示 - 阀门助手

广告热线:0571-88970062 服务热线:0571-56077860 传真:0571-88971936

广告咨询

会员咨询:

客户服务:

友情链接:

客服邮件:service#famens.com 销售邮件:sales#famens.com 投稿邮箱:famens-bj#foxmail.com