制冷压缩机自力调节阀弹簧断裂失效分析

1 弹簧断口形貌分析

1.1 断口宏观分析

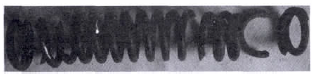

根据螺旋压缩弹簧的受力特点以及断裂的断口形貌磨损程度判断,以往每次自力调节阀润滑油压力降低的原因都是弹簧发生了断裂(图1),断裂成6段并非一次造成而是先后发生了5次断裂(表1),这与运行记录资料的记载是一致的。

图1 弹簧整体宏观断裂形貌(左:顶端,右:底端)

表1 弹簧断裂概况

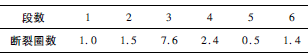

自力调节阀弹簧整体呈亮黑色,表面无金属光泽,弹簧最底部的断裂部分表面有腐蚀凹坑并存在棕黄色的锈层,弹簧的内侧均有弥散分布的颗粒状结垢物分布。从弹簧断裂的宏观断口形貌分析,该弹簧发生5次断裂的断口形貌类似,具有典型的疲劳断口特征,疲劳裂纹源区位于弹簧的内侧表面处,断口表面整体呈螺旋面形状且明显分成两个区域(图2):靠近弹簧内侧断口光滑的疲劳裂纹扩展区(约占断口面积的35%~45%左右),仔细观察存在疲劳辉纹;靠近弹簧外侧粗糙呈脆断特征的瞬断区(约占断口面积的55%~65%左右)。根据弹簧瞬断区和扩展区的相对面积判断,由于扩展区面积相对较小,因此该弹簧所受的应力载荷较大;瞬断区外侧有较小剪切唇存在,整个弹簧断口无明显塑性变形。

图2 断口宏观形貌

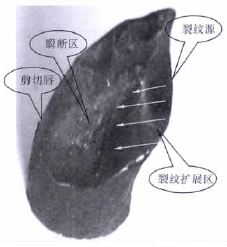

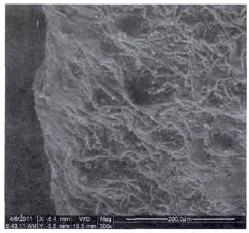

1.2 断口微观分析

在扫描电镜下观察,弹簧微观断口各个区域特征明显。靠近弹簧内圈表面的疲劳裂纹源区上有早期摩擦痕迹及滑移线存在(图3);弹簧疲劳断口扩展区可观察到清晰的疲劳条带(图4)。疲劳条带对应于弹簧的载荷循环,应力幅发生变化条带间距也有相应的变化:应力幅增加,条带间距加宽;应力幅降低,条带间距变窄。扩展区与瞬断区界限明显,瞬断区呈粗糙撕裂棱形貌,局部呈韧窝形貌(图5)。

图3 疲劳裂纹起裂源区

图4 疲劳裂纹扩展区的疲劳辉纹

图5 瞬断-剪切唇交界区

2 弹簧材质检验

2.1 化学成分分析

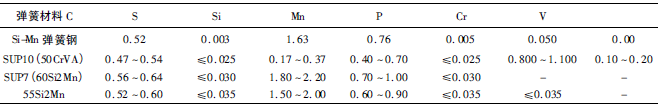

根据润滑油自力调节阀的技术资料,该弹簧材料应为日本SWOSM-H(中国60Si2Mn)或SUP10(中国50CrVA),故对发生断裂的弹簧进行材质成分分析,结果见表2。该弹簧材料为Si-Mn弹簧钢,其成分不是日本的SUP10,但与SUP7成分接近,该成分与我国55Si2Mn的比较吻合,此钢种在GB/T1222-2005中已取消。

表2 弹簧材质成分分析结果 %

2.2 金相组织检验

弹簧钢的热处理状态一般采用870℃油淬火480℃回火,正常状态应为回火马氏体组织。靠近断口附近取金相试样,图6为断裂弹簧的微观组织,其基体组织为回火马氏体和白色小块铁素体,心部组织出现铁素体,表明淬火不足致使基体奥氏体未充分均匀化,或者冷却较慢使铁素体先行析出,说明弹簧的热处理过程存在一定的缺陷。

图6 断裂弹簧的微观组织

3 弹簧断裂原因分析

3.1 压缩弹簧的受力特点分析

弹簧的疲劳破坏过程往往是由裂纹的成核、形成、扩展直至发生突然脆断几个过程组成。大量的实验证明,在循环载荷的作用下螺旋弹簧其破坏断口形状是沿螺旋弹簧内径表面与弹簧轴线呈45°方向由内向外断裂,裂纹源多数起源于弹簧内径表面处,断裂截面呈45°并有放射状花样从裂纹源向外扩展,断口呈脆断无明显塑性变形。这种断裂特征与弹簧的受力特点及材料种类具有密切关系。

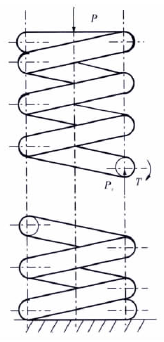

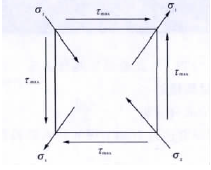

分析弹簧工作状态下任一横截面的受力可知,在压缩载荷P的作用下,其任一截面主要受扭矩T和横剪力Pr的作用(图7),两种内力在弹簧截面上均产生切应力。两种切应力合成后在螺旋弹簧截面上形成的分布规律如图8所示,且在弹簧内表面处叠加成最大切应力。

图7 弹簧结构及受力分析

图8 弹簧截面应力分布规律

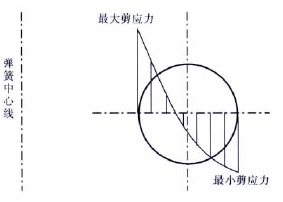

分析弹簧的应力状态(图9),弹簧内表面处最大主应力与弹簧中心线成45°方向,而弹簧开裂扩展的方向正是与最大主拉应力方向垂直,呈螺旋方向。弹簧材料均为含碳量较高,其强度高,塑性差,断裂状态属于正断型,沿最大拉应力方向开裂,而不是沿截面最大切应力方向的切断型。因此对于承受压缩载荷的自力调节阀圆柱螺旋弹簧,在轴向载荷作用下弹簧钢丝的任意横截面内,存在两种剪应力———弯曲剪应力和扭转剪应力。两者相加,在弹簧的外圆为高应力区,而在弹簧内圈的钢丝表面上的剪应力最大,断裂往往从内圈钢丝表面上开始。这与本次PCV-8055阀的5个断口形貌的起裂位置均位于内表面处与其受力特点是吻合的。

图9 弹簧应力状态分析

3.2 组织状态对弹簧安全性的影响

由于弹簧微观组织中存在的少量铁素体致使弹簧材料的疲劳强度会显著降低。同时在对弹簧进行取样时发现弹簧表面硬度较心部硬度低,说明弹簧表面可能存在一定的脱碳现象。若弹簧表面存在严重的氧化和脱碳现象,将降低弹簧的表面疲劳强度,使用时氧化脱碳层很快成为疲劳源,造成弹簧过早断裂。若弹簧表面存在缺陷,就会在弹簧缺陷处形成疲劳微裂纹,随后逐渐扩展,导致早期断裂失效。

3.3 阀门弹簧材料的选择

一般对于使用介质腐蚀性不强的阀门在2007年以前常用的材料主要是Si-Mn钢如55Si2Mn,55Si2Mn强度大、弹性极限好,屈强比高,热处理后韧性较好,焊接性差,冷变形塑性低。宜油淬,水淬时有形成裂纹倾向,无回火脆性倾向,且具有抗回火稳定和抗松弛稳定性。钢中夹杂物较高,轧制较困难,表面易出疵病,脱碳倾向大,适宜在淬火并中温回火状态下使用。我国标准GB/T1222-2005中已把此钢号去除。

重要场合使用的阀门及安全阀通常采用Cr-V钢如50CrVA,50CrVA有较高的韧性、强度、弹性极限、疲劳强度、屈强比和淬透性,较低的弹性模量;热处理时过热和脱碳倾向小,冲击韧性较好;焊接性差,冷变形塑性低,热加工时具有形成白点的敏感性;主要在淬火并中温回火后使用。由于钢中含有V,可使钢材的晶粒细化,提高疲劳强度。主要适用于制造大截面的高载荷重要弹簧及工作温度低于300℃的阀门弹簧和活塞弹簧等。

鉴于以上两种弹簧钢的特点,建议在重要的润滑油自力调节阀上配用50CrVA(日本SUP10)以提高弹簧的疲劳强度,延长弹簧的使用寿命。

3.4 弹簧断裂原因分析

根据PCV-8055润滑油自力调节阀的工作特点,该阀实际上是减压阀,正常工作时,阀前压力为980kPa,阀后压力为240kPa,压力调节靠弹簧压缩力顶开阀片,阀前润滑油系统压力出现波动时,弹簧压缩量自动调整保证阀后压力相对稳定,因此该阀的弹簧处于压缩疲劳工况下运行。

根据弹簧的断裂形貌分析以及在工作过程中存在润滑油压力波动的客观事实,可知该弹簧的断裂属于疲劳断裂。微观形貌分析和弹簧的受力分析表明,弹簧内表面处是5次发生断裂的疲劳裂纹源,每次弹簧断裂后,阀片在阀前压力的作用下开度减小,造成阀的节流效应增加,阀后压力降低。而经过进一步顶进旋紧螺栓后,剩余弹簧保持了对阀片的顶开力,以同样的方法处理维持了该阀自第一次断裂后的运行。

该自力调节阀自投用至第一次断裂时间为4年左右,属于早期疲劳断裂。主要原因是弹簧的热处理状态存在不足,微观组织中存在铁素体和表面脱碳现象的存在降低了弹簧的疲劳强度,导致了弹簧发生过早疲劳断裂。

4 结论

4.1 自力调节阀PCV-8055弹簧断裂属于早期疲劳断裂,断成6段并非一次发生而是分5次断裂的;

4.2 弹簧存在热处理缺陷,淬火温度不足或冷却较慢产生了铁素体组织,再加上弹簧表面脱碳现象的存在致使其疲劳强度降低,缩短了疲劳寿命。

相关新闻

2、如涉及作品内容、版权和其它问题,请在30日内与本网联系,我们将在第一时间作出适当处理!有关作品版权事宜请联系:+86-571-88970062