核电汽轮机中压蝶阀卡涩的超速分析

核电汽轮机组的最大特点是正常运行于湿蒸汽区,由于进汽参数比较低,相应有效热焓降较小,导致进汽质量流量比较大。比较成熟的百万千万级核电汽轮机组和百万千万级火电机组后,可以看出其进汽流量几乎相当于相同火电机组的一倍。这也是核电汽轮机组的尺寸(包括进出主管道)比相同功率火电机组大得多的原因。湿蒸汽汽轮机一旦甩去全负荷(或甩负荷到厂用电及调试中的甩50%负荷)后,由于高压主汽阀的迅速关闭,使贮存在汽轮机腔室内的凝结水随附加的蒸汽在汽轮机内共同做功,所以湿蒸汽汽轮机在甩负荷后一般比相同容量的火电机组所产生的对转子扭矩要大得多。蒸汽在核电汽轮机组高压缸做功后,在蒸汽排入中、低压缸前,对高压缸排汽需要进行除湿及再热,即高、中压缸之间或高、低压缸之间设置汽水分离再热器(MSR)来实现这个功能,同时在MSR进入中压缸之前的管道上设置中压蝶阀以进行快关和调节操作,以避免汽轮机超速过高以及避免引起MSR超压。

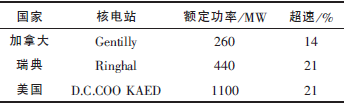

国外核电汽轮机项目中不装中压蝶阀的超速情况(计算值)见表1。

表1 国外核电站不装中压蝶阀的超速情况(计算值)

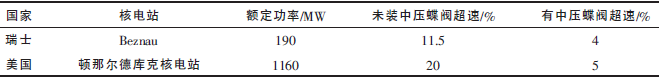

国外核电站加装中压蝶阀后的超速情况(计算值)见表2。

表2 国外核电站加装中压蝶阀的超速比较(计算值)

如上所述,中压蝶阀在核电机组中的作用举足轻重,一旦运行中的中压蝶阀出现卡涩不能关闭故障,在机组甩负荷中势必引起汽轮机组的超速。因而对中压蝶阀卡涩时机组的分析就很有必要。超速的程度本文将通过对某百万千万级核电汽轮机机型的定量计算来进行说明。

1 超速分析模型建立

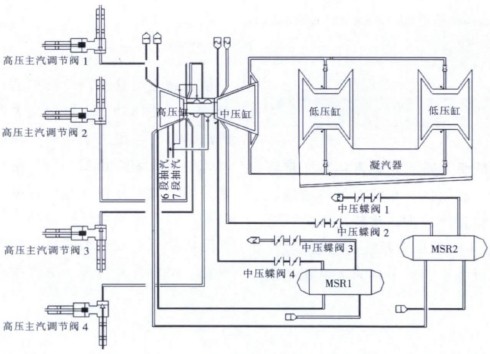

本文中要讨论的百万千万级核电汽轮机组是由一个高中压合缸、两个双分流低压缸依次串联组成的单轴系机组,汽轮机左右两侧分别设置一个MSR,高排蒸汽进入每个MSR前均设置两组中压蝶阀,即单台机组配置4组中压蝶阀。

在分析中压蝶阀卡涩故障导致超速风险分析前,需要先了解几个前提。

1.1 核电汽轮机的工作原理

核电汽轮机为常规岛部分最核心的转动机械,微观一点来看汽轮机是由若干个“级”组成的,结构上它是由静叶栅(喷嘴栅)和对应的动叶栅组成,通过多个级将工质(蒸汽)的能量转变为汽轮机机械能的一个能量转换过程。宏观上来看机组的做功过程如图1所示。

图1 机组做功过程图

从图1中可看出,来自蒸汽发生器二回路的主蒸汽,通过4组高压主汽调节阀后,蒸汽先在高压缸内连续膨胀做功,继而在中压缸,之后并行地在两个低压缸内膨胀做功。在高压缸排汽口和中压缸进汽口之间,蒸汽通过汽水分离再热器(MSR)。在MSR中,蒸汽在被7段高压抽汽和主蒸汽(主汽阀上游)连续再热之前分离掉其中的大部分水。蒸汽膨胀做功期间,部分蒸汽被多级回热连续抽取供给水再热用。

1.2 核电汽轮机组甩负荷过程

这里主要讨论的是甩全负荷。甩全负荷是指在汽轮机带动发电机向外界供电过程中,突然甩去全部用户(负荷)。对于核电汽轮机来讲,甩完全负荷后为空转状态,DCS控制逻辑在此时关闭高压主汽调节阀和中压蝶阀。由于甩全负荷是在瞬态下甩去全部负荷,而汽轮机进汽通过各阀门有关闭时间差,势必导致有部分蒸汽继续推动转子做功,叠加原转子的惯性转动,必然引起超速。

1.3 超速

汽轮机超速是相对于额定转速而言的,本文要讨论的核电机组为半转速汽轮机,其额定转速为1500r/min,超速即转速大于1500r/min,角速度大于157.08rad/s。

1.4 超速模型的建立

汽轮机最大超速发生在从额定功率甩全负荷过程中:甩全负荷发生时,高压主汽调节阀中的主汽阀由全开快关,部分蒸汽连同之前已经在高压缸内的蒸汽共同在高压缸内做功,经高排后蒸汽进入MSR再热后进中压蝶阀。此时考虑最坏的情况为4组中压蝶阀均卡涩不能关闭,所有抽汽止回阀此时也卡涩不能关闭。因而蒸汽通过中压蝶阀直接进入中压缸继续做功,最后到低压缸做功。

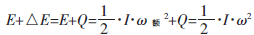

通过上面的分析,可以利用能量转化的原理来建立一个超速模型:从高压主汽调节阀进入的蒸汽到低压缸排汽后能量总的变化值△Q理论上会等于汽轮机转子的动能值。利用这个等式可以求得转子在甩全负荷时的转速。总模型建立后,还要考虑这个等式只是理论上的,单纯蒸汽前后能量的变化转化为转子动能的效率不可能是100%,因而首先要估算转化效率η。

1.4.1 △Q的计算

根据前面所述,参与甩负荷过程中做功的蒸汽经历以下几个过程:

(1)甩负荷中,由于高压主汽调节阀延迟关闭,进入汽轮机的蒸汽继续做功;

(2)甩负荷中,留在汽轮机各腔室内和管道内的剩余汽体,在高压主汽调节阀关毕后继续做功;

(3)甩负荷中,汽轮机各腔室和管道内的凝结水,闪蒸流入下一级做功。

于是,参与甩负荷各个状态的蒸汽最终以等熵过程回到低压缸排汽状态,因而此过程单位质量蒸汽能量的变化△Qi等于等熵焓变△Hi,下面为简化后的各个状态相对于低压缸排汽焓的等熵焓差:

(1)高压主汽调节阀快关过程蒸汽量分两个阶段:快关延迟、快关,焓变△H1;

(2)高压缸已进蒸汽焓变△H2;

(3)经7段抽汽止回阀蒸汽焓变△H3;

(4)7段抽汽到高加闪蒸蒸汽焓变△H4;

(5)经6段抽汽止回阀蒸汽焓变△H5;

(6)6段抽汽到高加闪蒸蒸汽焓变△H6;

(7)高排到MSR蒸汽焓变△H7;

(8)MSR中蒸汽焓变(50%来自高排后蒸汽能量,30%来自一级再热能量,20%来自二级再热能量)△H8;

(9)MSR到中压蝶阀蒸汽焓变△H9;

(10)中压蝶阀到中压缸蒸汽焓变△H10;

(11)经4段抽汽止回阀蒸汽焓变△H11;

(12)4段抽汽到低加闪蒸蒸汽焓变△H12;

(13)中压缸排汽焓变△H13;

(14)中压缸、低压缸联通管蒸汽焓变△H14;

(15)低压缸进汽焓变△H15;

(16)经3段抽汽止回阀蒸汽焓变△H16;

(17)3段抽汽到低加闪蒸蒸汽焓变△H17;

(18)经2段抽汽止回阀蒸汽焓变△H18;

(19)经1段抽汽止回阀蒸汽焓变△H19;

(20)低压缸排汽焓H20。

1.4.2 动能的计算简化

由于汽轮机转子是由轴系、叶轮和叶片组成的,为了计算方便,近似将转子的转动简化成圆柱体的转动,这样动能值可以用转子转动惯量和转子角速度的关系来表示。所以,计算出转动惯量I,角速度ω已可以求出。

2 中压蝶阀卡涩时超速的定量计算

2.1 转化效率η估值确定

正常工况,蒸汽经过主汽阀后,再经过高压缸、MSR、中压缸、低压缸,需考虑每个缸的缸效率及经MSR到中压缸的蒸汽量占此前进入MSR的蒸汽总量的比重。其缸效率计算可整合为汽轮机的整机效率η1。

通过机组100%TMCR工况热平衡图,利用焓熵曲线可查出各个缸的等熵过程的焓值,利用各个阶段有效焓降同等熵焓降的比值,最后可计算出本机组整机效率η1。

再考虑高排蒸汽湿度:经MSR之后,近97%的液态水已经被分离,故实际被再热的蒸汽量占之前进入MSR的蒸汽总量的比值η2可通过机组100%TMCR工况热平衡图数据求得。

故可以得出从高压主汽调节阀进入汽轮机后出低压缸的蒸汽转化为转子动能的平均转化效率η就是η1·η2再乘以一个余量。最后确定这个平均转化效率η估值约为0.75。

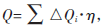

2.2 蒸汽总有效能量Q计算

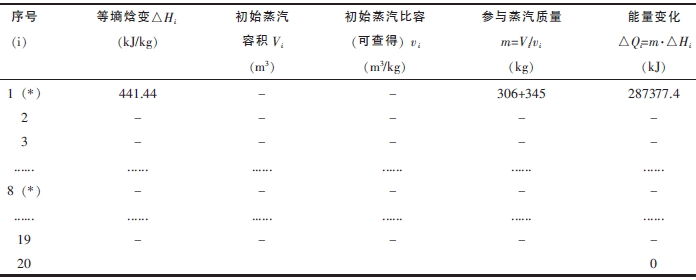

根据1.4.1节简化,转子动能等于Σ蒸汽能量(不同状态蒸汽能量之和)与平均转化效率η的乘积。根据机组100%TMCR工况热平衡图,可得到表3(表中具体数据示意列出)。

表3

其中,1(*)高压主汽调节阀快关延迟按0.2s,通过的蒸汽质量为306kg,快关时间按0.3s算得的质量约为345kg,所以参与蒸汽质量为两者之和;8(*)中MSR中的能量分配按1.4.1节第(8)项原理分别计算,50%高排后蒸汽能量查热平衡图,30%一级再热后蒸汽能量查热平衡图,20%二级再热后蒸汽能量查热平衡图,可算得△Q8为三者之和。

于是蒸汽总有效能量 ,η=转子动能的增量△E。

,η=转子动能的增量△E。

2.3 最大超速程度计算

(1)

(1)

其中,I为转子转动惯量,根据实际可查得(单位:kJ·m2);ω为转子甩负荷后转动角速度;ω额=157.08rad/s,为转子额定转动角速度(半转速机型额定转速为1500r/min)。

据式(1)可求得甩负荷后的最大转动角速度ω为183.65rad/s。

这样最大超速程度:

A=(183.65-157.08)/157.08=16.915%

2.4 不考虑抽汽止回阀卡涩时超速程度计算

中压蝶阀全部卡涩,再出现所有抽汽止回阀卡涩不能关闭情况的几率是非常小的,所以补充不考虑抽汽止回阀卡涩时超速程度B的计算。

这种情况超速的计算同2.3节原理类似,只要减去序号4,6,12,17中的△Qi即可。于是可以求得此时蒸汽总有效能量 ,根据实际数据,同理可算得此时的超速程度B=13.936%。

,根据实际数据,同理可算得此时的超速程度B=13.936%。

3 超速的风险评估及结论

通过第2节的计算分析,获得了机组在中压蝶阀全部卡涩不能关闭,且所有抽汽止回阀不能关闭时甩全负荷的超速程度A为16.915%,即转速最大将达到1754r/min;同时考虑到中压蝶阀卡涩而抽汽止回阀不卡涩时甩全负荷超速程度B为13.936%,即转速最大将达到1709r/min。为了评估超速对于机组的风险隐患,先来了解一下机组在转子的寿命期内一些承受极限情况:

(1)汽轮发电机组单根转子出厂时均进行超速试验验证动平衡,转速达额定转速的120%,即1800r/min;

(2)汽轮发电机组转子二阶临界转速均大于1800r/min;

(3)汽轮机组设计时轴承失稳转速均大于2000r/min;

(4)该机组转速超10%时汽轮机组逻辑自动跳闸,但逻辑命令可手动更改。

针对极端情况,超速A达到1754r/min,在转子的承受范围之内,差不多达到了极限情况(2)的下限,因而这样的超速不能超过2次,总体来说汽轮机转子及轴承和其它结构设计在短时间内是可以承受这样的风险的,一旦转速超10%可提前更改逻辑指令,防止机组提前跳机。

但是因为是核电机组,在运行时超速达到10%对核反应堆负荷可能有一定影响,故应尽量避免。因而在中压蝶阀卡涩故障没有消除之前,在暂时不考虑停机的情况下,一定要降低负荷运行,参考计算值,在实际中安全运行负荷应该在70%额定负荷以下运行(用第2节同样的原理可算得70%负荷下抽汽止回阀正常运行时的超速程度C约9.5%),这样即便在这样的运行工况下需要甩全负荷,超速也不至于过大,对汽轮机安全不会产生影响。

通过以上的分析计算,也可得出此半转速百万级核电机型在未加装中压蝶阀时的最大超速约为16.915%,比相同等级(表1,表2中)的机型要小。

相关新闻

2、如涉及作品内容、版权和其它问题,请在30日内与本网联系,我们将在第一时间作出适当处理!有关作品版权事宜请联系:+86-571-88970062