模化试验确定汽轮机调节阀阀杆轴向振动源

0 前言

随着汽轮机初参数的不断提高,调节阀的工作环境越来越恶劣,机组容量和成本的大幅度增加使调节阀的经济性和安全性更凸显重要。然而,目前的调节阀设计仍停留在静态,因而,在电厂实际应用中常发生汽流诱发阀杆振动的问题。与单纯机械振动不同,要揭示汽轮机调节阀阀杆振动的根源,并搞清激励与阀杆系统振动之间的定量关系必须涉及流体力学和结构动力学两门学科的知识,加上不稳定流体随机性影响使得问题解决难度增加,因而至今还不能准确判定其机制。然而,随着试验测试技术的迅速发展,通过试验使开展汽轮机调节阀阀杆失稳准则成为可能,确定调节阀阀杆轴向振动源是解决该问题的前提。

在模化调节阀试验台上,利用现代测试及动态信号处理技术,对某种调节阀整体工作性能进行了系统的试验研究和理论分析,找到了该调节阀阀杆轴向振动的主要发生工况,确定了调节阀阀杆轴向振动源。试验结果证明,阀杆振动是受限绕流和高速冲击射流组合的随机不稳定流动所致,属于强迫振动,其表现出极强的间歇性,其激励源是阀蝶下面压力脉动。

1 试验过程

汽轮机调节阀的主要功能是通过控制其开度,改变进入汽轮机的蒸汽流量,使汽轮机转速、抽汽压力等保持在一定的范围之内,以适应外界负荷或蒸汽状态的变化。但随着汽轮机进汽参数的不断提高和机组功率的不断增大,尽管汽轮机调节系统的自动化程度越来越高,然而与其配套的执行机构,主汽阀、调节阀单元及其组成的配汽系统并没有显著的变化,调节阀在某些工况下会发生如下问题:调节阀阀杆断裂、汽轮机调节阀阀座松动拔起[1]、调节阀杆振动等。大量的研究说明,调节阀阀杆振动的真正原因是阀腔内不稳定汽流的激励[2,3]。

由于在电厂实际运行条件下进行试验不仅需要要花费巨资,而且受电厂严格限制也不可能随意解列进行全面阀门性能实测试验。本试验的研究对象是根据相似理论原理把实际调节阀模型化设计的模化型汽轮机调节阀[4]。在此模型阀上得到的试验结论根据相似准则可以推广到原型中去,对实际调节阀的设计和改造有一定的指导作用。

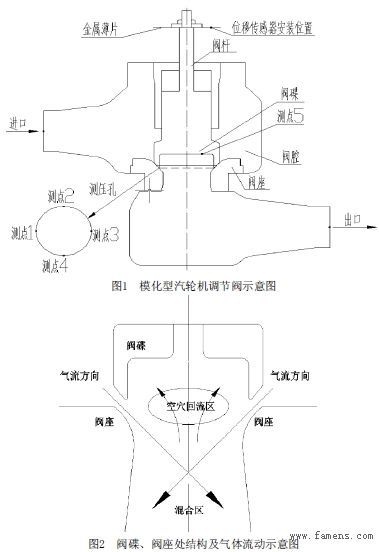

根据调节阀内汽流流动特征,选用马赫数决定性相似准则对原阀进行模化,保证两流动的对应截面上的马赫数相等[5]。模化试验以空气为工质,在调节阀工作参数内,用空气来代替蒸汽,误差在1.5%以内。图1为模化型汽轮机调节阀示意图,图2为阀碟、阀座处结构及气体流动示意图。根据试验实际条件,最终模化型汽轮机调节阀喉部直径为61.4mm,配合直径78.5mm,进出口直径60mm,阀碟直径84.7mm。

为准确测得阀内关键点动态压力,动态压力测点分布于进口、卸载室、阀腔、阀座喉部截面四个方向、阀碟下方和阀座出口。喉部四个测点俯视按顺序从进口均布一次为测点1至4,阀碟下方为测点5。动态压力传感器采用高灵敏小型传感器,满足非定常流动的快速变化[6]。

在不同升程,不同压比(调节阀出口静压与进口全压之比)下进行了大量试验。为了准确确定调节阀振动工况,在不同升程下,在汽轮机常运行工况范围内压比设计很细致,在运行少的工况,只作一条曲线。压比间隔为:0.2,0.3,0.4,0.5,0.6,0.7,0.75,0.8,0.82,0.84,0.86,0.88,0.90,0.92,0.94,0.96,0.98,共17种压比,有利于实际应用。

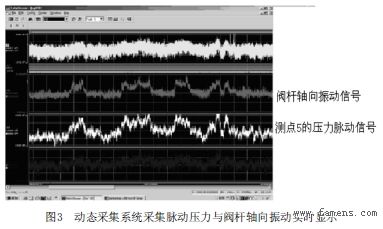

图3是模化汽轮机调节阀试验时动态采集系统采集阀腔多点脉动压力和阀杆轴向振动实时信号波形,直观观察波形与阀杆振动波形可以发现:依据压力脉动与阀杆轴向振动波形的相似性,尤其是波动幅度较大的低频波形,其相似性更加直观,从而可确认阀杆振动确是流体压力脉动所致。

2 信号处理

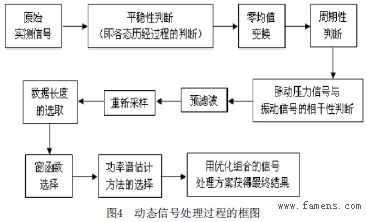

调节阀试验获得了阀杆振动和流体压力脉动的动态实测数据,全部是随机信号[7]。对随机信号数据的处理是一个十分复杂的过程,为保证结果的准确性,经过大量的尝试和比较,最终确定采用图4的处理流程对实测数据进行处理。

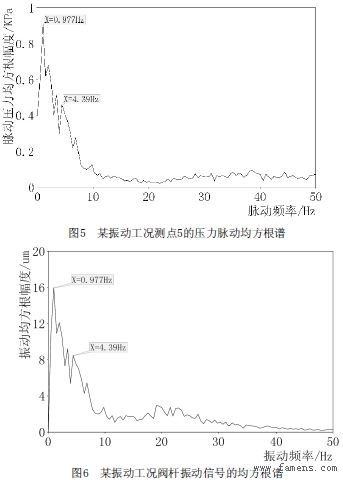

在实际处理与分析的过程中,从重新采样→数据长度的选取→样本数选择→窗函数选择→功率谱估计方法的选择→用优化组合的信号处理方案获得最终的结果,在动态数据处理中,上述过程经过反复多次进行处理、对比,最终得到比较满意的结果。图5为最终得到的相对升程19.82%,压比0.4工况时压力测点5压力脉动结果。图6为最终得到的同一工况阀杆振动的功率谱估计结果。从图5可清晰看出,压力脉动能量主要集中在0.977Hz~4.88Hz范围内;从图6可清晰看出,当调节阀阀杆振动剧烈时,能量也主要集中在和压力脉动相同的频率段内,说明激励与响应间的关联性。

对于阀门稳定性的研究,阀杆振动信号和关键点流体压力脉动信号的频谱特性是一个重要的信息,通过对阀杆振动以及流动压力脉动的频谱分析,可以使研究人员准确掌握两种信号间的频率关系,从而就可推测出引起阀门振动的原因。

经过大量的试验和分析,结果表明,在大部分工况下,调节阀都能稳定工作。振动主要发生在中等升程和中等压比的工况范围,此时阀碟下方环形通道内的高速冲击射流处于跨音速区,流动很不稳定。总结认为,在这些工况条件下,阀内流体不稳定流动产生的脉动力克服了阀杆系统的阻尼力使阀杆系统失稳。

3 阀杆轴向振动的特征证明

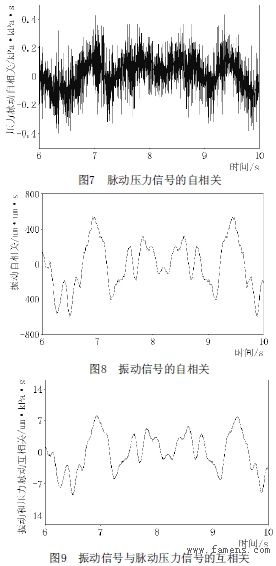

为证明引起阀杆系统振动的激励源确实是阀碟下面的压力脉动,需对阀碟下面的脉动压力进行分析。调节阀喉部气体流动示意图可见图2。还以相对升程19.82%,压比0.4工况为例,图7是阀碟下面脉动压力信号的自相关图,图8是阀杆振动信号的自相关图。从自相关图上可以看到自相关信号没有随时间衰减,并且有一定的低频周期特点,从而可以说明原压力脉动信号和振动信号均含有低频周期分量。图9是这两个信号的互相关图,互相关的周期性和自相关的周期性非常一致,表示两者在时间上的相关性很高。从而,可以有力地证明压力脉动信号和阀杆振动信号之间的关系,就是脉动压力激励诱发阀杆振动,阀杆振动是低频的强迫振动。

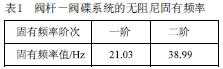

在本试验条件下,阀杆系统整体上维持了低频、周期性的振动特性,振动频率在0.488Hz至10Hz之间。通过试验测得的阀杆-阀碟系统各阶频率见表1。

可见阀杆系统的各阶固有频率均在21Hz以上,说明在所有调节阀振动工况均没有发生共振现象;此外,当阀杆振动的均方根幅值较大时对应阀碟下方压力脉动的均方根幅值也较大,且阀杆振动均方根幅值较大的频段比阀碟下方压力脉动的频段略窄,说明阀杆振动是由阀碟下方的压力脉动引起的强迫振动。

4 总结

通过试验,在大量实践过程中探索出适合于汽轮机调节阀随机过程的 频谱分析与信号处理方法,利用此方法,直观地证明压力脉动信号和阀杆振动信号之间的关系,就是阀蝶下面脉动压力激励诱发引起阀杆振动,阀杆振动是低频的强迫振动,不存在共振现象。文中的试验方法及动态信号的处理方法,对工程研究具有指导意义,为后续的调节阀动态优化设计或定量研究调节阀阀杆振动问题提供参考,提高汽轮机调节阀的运行可靠性。

参考文献:

[1]崔淑琦、孙龙海、刘国良等,调节阀随机振动试验测量与数据分析[J].汽轮机技术,1989,31(2):40-44.

[2]薛沐睿、朱丹书、裴嘉祥,消除汽轮机调节阀流体诱发振动的试验与探讨[J].动力工程,1987(5):1-10.

[3]毛靖儒、屠珊、孙弼,汽轮调节阀不稳定流动特性的试验研究[J].工程热物理学报,2002,23(6):687-690.

[4]邹滋祥,相似理论在叶轮机械摸型研究中的应用[M].北京:科学出版社,1984:117-126.

[5]左东启,模型试验的理论和方法[M].北京:水力电力出版社,1984:135-140.

[6]王维赉,动态压力测量原理及方法[M].北京:中国计量出版社,1986:65-73.

[7]彭启琮、邵怀宗、李明奇,信号分析[M].北京:电子工业出版社,2006:246-251.

相关新闻

关于我们 - 刊登广告 - 服务项目 - 联系我们 - 会员说明 - 法律声明 - 意见反馈 - 本网动态 - 友情链接 - 企业展示 - 阀门助手

广告热线:0571-88970062 服务热线:0571-56077860 传真:0571-88971936

广告咨询

会员咨询:

客户服务:

友情链接:

客服邮件:service#famens.com 销售邮件:sales#famens.com 投稿邮箱:famens-bj#foxmail.com