流体传输外径规格管、管件及管路

作者: 2007年12月28日 来源:通用机械 浏览量:

字号:T | T

流体传输外径规格管、管件及管路

浙江华夏阀门有限公司高级工程师徐长祥

重庆大学复合传动与控制研究室教授唐中一

(发表于中国机械工程学会2007年会)

内容提要:传统管路以管公称通径标称规格,叫内径规格管路(p

流体传输外径规格管、管件及管路

浙江华夏阀门有限公司 高级工程师 徐长祥

重庆大学 复合传动与控制研究室教授 唐中一

(发表于中国机械工程学会2007年会)

内容提要:传统管路以管公称通径标称规格,叫内径规格管路(pipe line);现代高可靠管路系统以实际管外径标称规格,叫外径规格管路(tubing run),还鲜为中国人知。根据相关国际标准规定,外径规格管路至少须通过2倍额定工作压力的强度测试和4倍额定工作压力的破裂测试,主要用于流体动力传输与易燃易爆介质输送;内径规格管路最多只通过1.5倍额定工作压力的强度测试,只能用于普通介质输送。管挤压连接技术是外径规格管路发展的核心和基础。AutoTights单、双箍共ISO 89434-1标准体式管挤压连接件,按自主创新结构原理设计,一扫现有感性结构弊病,更有利于推动高可靠管路系统的发展。

关键词:内径规格管(Pipe) 外径规格管(Tube) 内径规格管件 外径规格管件 内径规格管路 外径规格管路

1 外径规格管路概念

历史上最早的管路是水暖管路,以管螺纹连接,以通水管的公称内径标称管及管件规格,乃至后来的工业管路也以公称通径标称管及管件规格,如DN15的管及管件是指公称通径为15mm的管及管件,NPS1/2的管及管件是指公称通径为1/2吋的管及管件,其中DN(Nominal diameter)是国际公称通径代号,NPS(Nominal pipe size)是英制传统通径代号,其中数字是通水直径大小代号而不是实际管内径。但是,随着工业的发展和管挤压连接结构的诞生,为使普通水暖管和管接件及相关设备不至于混装入高压高温高可靠系统,人们就逐步尝试用可耐高压高温的管挤压连接建造高可靠管路系统,并以更适合于结构设计的实际管外径为规格。可耐高压高温的管挤压连接技术的应用,进一步促进流体管路从大流量/低压力向小流量/高压力发展,以满足财经的、环境的和性能的要求。随着小流量/高压力系统内外压力的增大、真空度的提高、流速和换向的加快以及随之而来的振动或脉冲的加剧,人们越来越依赖可耐高压和剧烈振动的管挤压连接建造高可靠管路系统,乃至外径规格管路在流体动力传输和易燃易爆介质输送领域得到越来越广泛的应用。

相对中文的流体传输“管”字,英语里有Pipe和Tube两个词。根据我们的研究,就广义而言,可以说Pipe就是Tube,但Tube意在“管型”结构(中空的),Pipe意在“管为”原义(导流的),例如,电子管、内轮胎、皮划艇、隧道等都可叫“tube”——因为它们是中空的,吸烟斗可叫“pipe” ——因为它是导流的;就流体传输而言,Pipe不是Tube,人们总是明确地用Pipe指代以公称通径标称规格的硬管,用Tube指代以实际外径标称规格的硬管和软管,用Pipe fitting指代通径规格管件,用Tube fitting指代外径规格管件,用Pipe line指代通径规格管路,用Tubing run指代外径规格管路;就试压标准规定而言,相关两者要求截然不同,相差十分悬殊。

但是,直到目前为止,无人将与Pipe和Tube有关的不同概念翻译引进中文,甚至外国在中国的相关供应商也未将他们在中国销售的Tube fitting翻译成“外径规格管接件”。

例如,世界著名的Swagelok公司就未将他们的网上英文说明:

“Worldwide demand for greater levels of efficiency, emissions control, and safety for power production means increased mechanical demands on tube fittings, tubing runs, and other system-related equipment.”

准确地翻译成:

“全世界对发电效率、排放和安全的高要求,带来的是对外径规格管接件和管路及其它相关设备的更多需求。”

也未将他们的MS-06-16技术报告序:

“Since the original two-ferrule Swagelok tube fitting was introduced in 1947, fluid system designs have continued to shift from high volume/low pressure to low volume/high pressure to meet financial, environmental, and performance requirements. These new low volume/high pressure systems call for increased internal and external pressures, vacuum levels, flow velocities and shifts, vibration levels, and shock and impulses. As a result, mechanical demands on tube fittings, tubing runs, and other system related equipment have increased as well.”

准确地翻译成:

“自1947年Swagelok公司引入双箍式外径规格管接件以来,流体系统结构就一直不断地在从大流量/低压力向小流量/高压力发展,以满足财经的、环境的和性能的要求。随着小流量/高压力系统内外压力的增大、真空度的提高、流速和换向频率的加快以及振动/震动和脉冲的加剧,就更进一步增加了对外径规格管接件和管路及其它相关设备的需求。”

由于没有权威的规范定义,因此,不仅中国人搞不清楚Pipe和Tube的差异,就连有些美国人也在网上咨询Pipe和Tube的区别。所以,在国外部分英语技术文件里出现混用Pipe和Tube情况是不奇怪的。例如,在欧洲EN 3851—EN 3856(钛合金宇航用管接头)系列标准中,他们就在同一标准中同时用Pipe和Tube来表述以外径标称规格的“管”。但是,进入www.answers.com,通过关键词“Pipe vs Tube”请求告知它们的区别,就可从获得的多层面、多视角的解释网页中毫无疑问地确信,确实应用Pipe和Tube来区分“内径规格管与外径规格管”。

显然,不知道外径规格管、管件及管路等基本理念,当然也就无从理解国外常用英语说的“高可靠系统需求外径规格管路”的含义,更不可能下意识地在高可靠系统中应用外径规格管路,自然会阻碍高可靠管路的发展。

2 外径规格管件

2.1 ISO标准外径规格管件

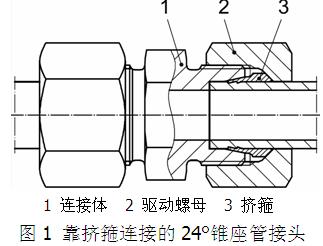

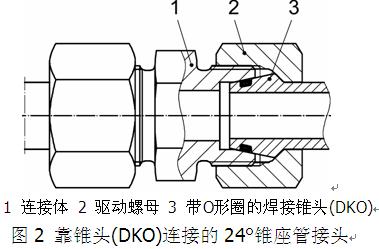

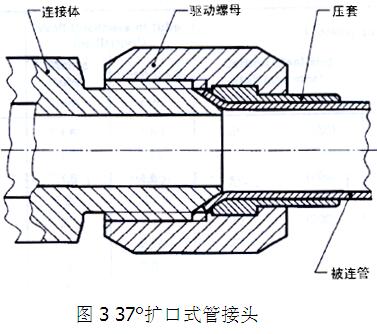

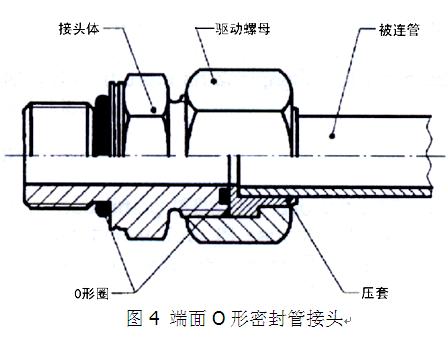

ISO 8434-1~6是一组主要用于动力传输的外径规格管件标准,其中ISO 8434-1:1994(24°挤压连接管接头)和ISO 8434-4:1996(24°锥头焊接管接头)已合并为ISO/FDIS 8434-1:2007 24°锥座管接头(图1和图2),ISO 8434-2是37°扩口式管接头(图3),ISO 8434-3是端面O形密封管接头(图4),ISO 8434-6是60°锥座管接头(还未颁布),ISO 8434-5已被ISO 19879取代,是这组管接头的测试规范标准。新版GB/T 3733~3765卡套式管接头相当于等效采纳ISO/FDIS 8434-1:2007,新版GB/T 5625~5653扩口式管接头相当于等效采纳ISO 8434-2。

ISO/FDIS 8434-1提供图1和图2两种结构的管接头体系。图1的结构是靠驱动螺母2和挤箍3把平滑管头挤在连接体1的锥座内而完成对管的连接——管无需焊接,图2的结构是靠驱动螺母2把对焊在管上的锥头3挤在连接体1的锥座内而完成对管的连接——管需焊接。在一个系统中,或选用图1的结构连接管,或选用图2的结构连接管,不必两种结构同时混用。在图2的锥头上并不一定非要O形圈才能实现连接的密封。

♂

图3的ISO 8434-2结构是靠驱动螺母和压套把管的扩大锥口挤在连接体的锥头上而完成对管的连接——管无需焊接但需扩口,图4的ISO 8434-3结构是靠螺母把焊在管上的法兰压在有O形密封圈的接头体的端面而完成对管的连接——管需通过表面银焊而套焊在图示结构的法兰孔中或通过对焊而焊在非图示结构的法兰端口上。

2.2 外径规格管件的发展

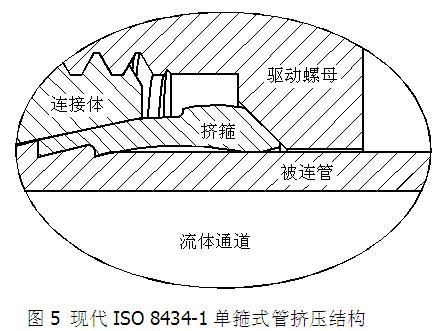

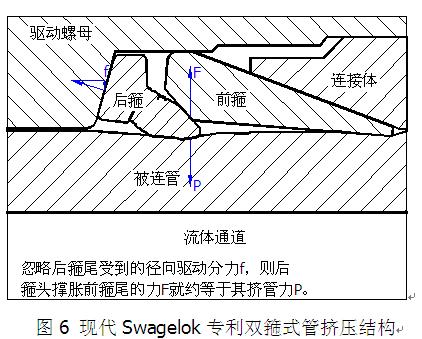

外径规格管路主要是伴随管挤压连接的发展而发展起来的。图5所示的ISO 8434-1单箍式管挤压连接结构和图6所示的Swagelok双箍式管挤压连接结构是现代最基本的外径规格管连接结构,是为克服管的螺纹连接和焊接连接的不便而诞生的。ISO 8434组的其它结构是为弥补现有管的挤压连接性能缺陷而产生和发展起来的。

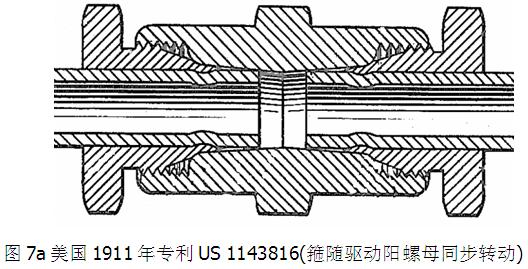

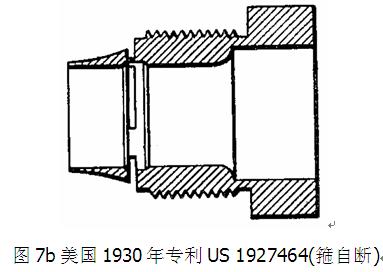

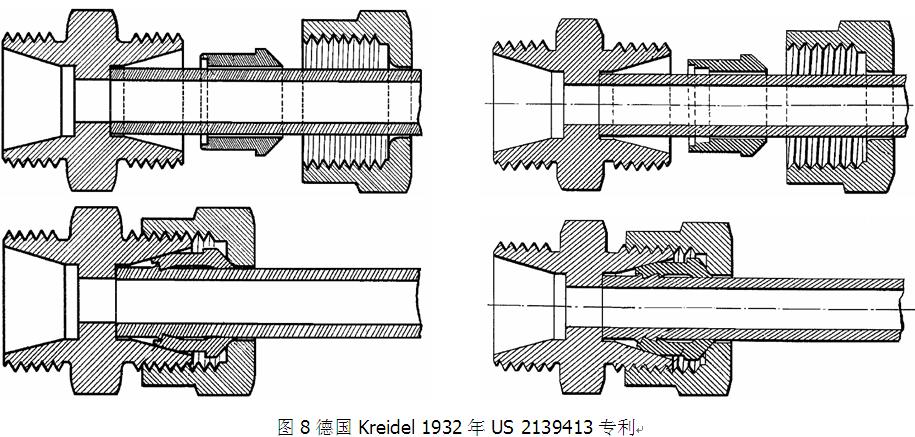

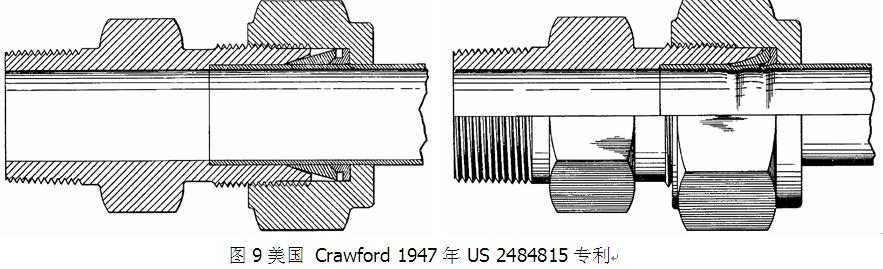

美国专利US 650330是我们目前检索到的世界上最早的管挤压连接结构,是美国人Kurtz于1899年9月27日提出的。图7a所示的US 1143816专利结构是美国人Duffy 1911年提出的,其中的箍始终随驱动阳螺母同步转动,图7b所示的US 1927464专利结构是美国人McIntosh 1930年提出的,其中的箍可在最后拧紧阶段自动断离阳螺母地不再随其转动。美国专利US 2139413是ISO 8434-1单箍式管挤压连接结构的原型(图8),是德国人 Kreidel 于1932年11月26日提出的,美国专利US 2484815是Swagelok双箍式管挤压连接结构的原型(图9),是美国人Crawford 于1947年8月15日提出的。

从图7a的US 1143816专利到图7b的US 1927464专利,再到图8的ISO 8434-1的原型US 2139413专利,管挤压连接的挤箍在张紧过程中由始终转动发展到相对不转动,到图9的Swagelok的原型US 2484815专利,前箍又进一步发展到被后箍完全隔离而无任何转动,彻底避免了挤压下的箍转动引起的挤压结合面撕裂(根据我们的实验)或被连管的晶体化碎裂(根据US 1889778、US 1927464等专利记载)。

图6所示的US 6629708专利是美国人Williams 1999年12月22日提出的改进Swagelok双箍式管挤压连接结构的最终方案,其后箍中部的机械强度较其两头更弱,并且弱到在前箍完成密封而阻碍后箍再继续前进时,正好使后箍尾部法兰绕后箍中部铰转,进而既使后箍头部进一步咬管而充分完成紧固连接,又使操作者明确感受到“铰动”而停止操作。由于双箍式的后箍机械强度既不能强也不能弱——太弱的后箍会提前抱管而不能继续推动前箍彻底实现密封,太强的后箍会滞后抱管而导致过推动前箍偏离最佳密封,而不强不弱设计的后箍还必须保证正好只安装拧紧操作到充分实现密封和紧固时为止,否则不能确保连接的可靠性,因此,可以说,从图9的原始US 2484815专利结构到图6的现代US 6629708专利结构,人们旨在解决挤压连接的最佳结构设计和安装操作“止”感问题。然而,图6的US 6629708专利结构提供的仅仅是操作“拐变”感而不是操作到“拧不动”的“止”感,再者,这种操作“拐变”感还不能自动适应管材强弱和管壁厚薄变化——管越软越薄,实现密封和紧固的操作力就越小,管越硬越厚,实现密封和紧固的操作力就越大,而后箍的“铰动”力是固定不变的,因此,它绝对不是双箍式管挤压连接结构的最终方案。

♂

根据US 2414995专利记载,ISO 8434-1单箍式管挤压连接件在1940年代就以Ermeto相称。现在的美国Eaton和Tompkins、法国Senior Ermeto等ISO 8434-1管件制造商都在使用Ermeto作其产品商符,而德国Parker Ermeto公司声称他们是正宗Ermeto。根据我们查证,Ermeto是1927年面市的瑞士“Movado (永不停)手表公司”的一款自动上条的豪华怀表,连续生产了20多年,无疑对Movado发展成当时瑞士最大的钟表公司功不可磨;当时Movado投资股市,而德国Kreidel 1932年~1941年系列发明专利的受让人,瑞士Patex Societe Anonyme公司,很有可能是当时Movado控股的公司,因而使用Ermeto作其引进的Kreidel发明管件的制造商号或商标。现在没有发明受让人瑞士PSA存在的信息,也没有信息说明,现在使用Ermeto作其商符的哪家当年与发明人Kreidel或发明受让人PSA或Ermeto商标的主人Movado有关联,因此,很有可能,所有现在使用Ermeto作其ISO 8434-1产品商符的制造商,都是在利用自由的Ermeto作其产品推销符号。

♂

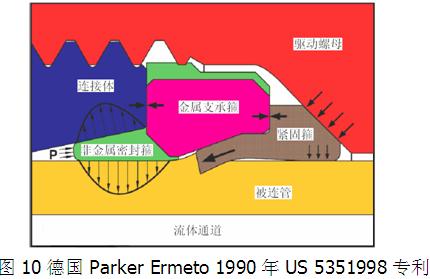

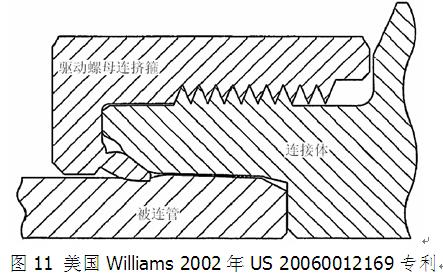

图10所示的US 5351998专利是德国Parker Ermeto公司1990年提出的多箍式结构,自称为Ermeto第2代,用于淘汰他们称为Ermeto第1代的ISO 8434-1单箍式结构。图11所示的US 20060012169专利申请是Williams 2002年提出的单箍式结构,用于淘汰其1999年改进发明的现代Swagelok双箍式结构。

图10所示的多箍式结构的金属支承箍和紧固箍,通过非金属弹性套嵌装在驱动螺母内供货;安装时,紧固箍,在螺母的驱动下,在支承箍的挤压下,头部缩小切入管表面完成紧固连接,非金属弹性密封箍在压力P的作用下自动完成密封连接。图11所示的单箍式结构的挤箍与驱动螺母联成一体,安装到有充分阻力时,挤箍绕其强度较弱的联系根部铰转而完成连接的密封和紧固;实际上,这里的单箍式结构是图6所示的双箍式的后箍结构。

Parker Ermeto公司为什么要淘汰自己的单箍式结构?按他们自己的解释是,在设计上,“一”箍难以同时满足密封和紧固“二”种不同的咬紧要求,无法实现最佳密封连接;在使用中,安装操作者感觉不到拧紧操作“尽头”,往往不是过拧就是欠拧,常常引发泄漏事故。实际上,根据我们的研究,管挤压连接最好实现的是密封,最难实现的是紧固,因为平滑的被连管必须承受4倍额定工作压力而不压飞出来;对管挤压连接实现密封而言,根本无需深挤和附加非金属密封。可以说,Parker Ermeto多箍式结构抛弃优秀的挤压密封不用而用附加的非金属弹性体作密封,简直就是枉为管挤压连接结构,是在用复杂而昂贵的结构把管挤压连接引向死胡同。

Williams为什么要抛弃自己改造出的双箍式结构?按他自己的解释是,Swagelok双箍式的箍头不能切入被连管——前箍头因薄而不可能悬空地切入被连管,后箍头因挤管分力小而不可能切入被连管,不能满足高压管连接需要——高压应用时管会压飞出来;Ermeto单箍式的箍是切入被连管的,可以保证高压应用的管不压飞出来,但连接体的挤口锥角太小,箍同其接触的面积大,远离金属对金属密封的线接触条件,连接的密封性不好。实际上,Williams的单箍式结构是在走回头路,是在使挤箍由现在的不转动倒退到90余年前的转动。由于Williams的单箍式结构的挤箍不可避免地要始终随螺母的拧紧而转动,因此,根据我们的实验,它的密封结合面会被最后的转动致划伤或撕裂,根据历史记载,它的连接管会被最后的转动致晶体化碎裂,可以说是根本行不通的。

♂

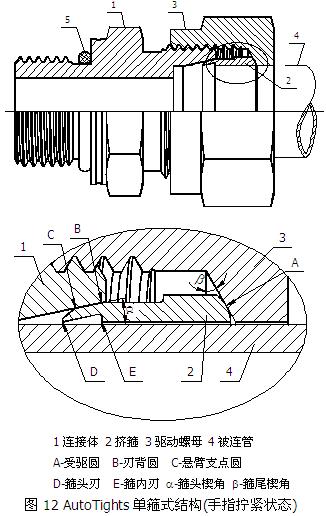

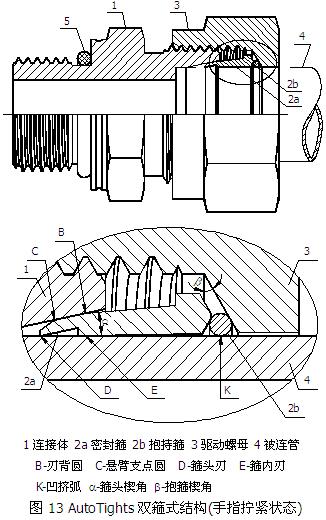

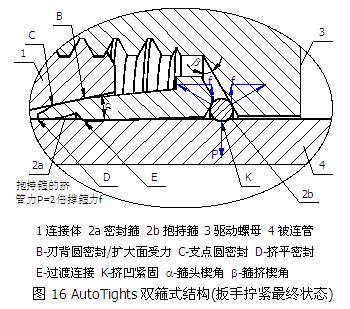

图12是我们提出的改进单箍式管挤压结构的最终方案——AutoTights(奥妥泰)单箍式结构,由连接体1、挤箍2和驱动螺母3组成。图13是我们提出的改进双箍式管挤压结构的最终方案——AutoTights双箍式结构,由连接体1、密封箍2a、抱持箍2b和驱动螺母3组成,其中的抱持箍是一圈开口圆截面钢丝。在这两个结构中,除了它们的挤箍外,其它结构完全一样,选择安装单箍式的挤箍2就是单箍式,选择安装双箍式的挤箍(密封箍2a加抱持箍2b)就是双箍式。也就是说,AutoTights挤压连接管接件是单、双箍共体式。同ISO 8434-1相比,除了挤箍和螺母驱动锥角外,它们的其它结构完全一样,因此,实际上,AutoTights挤压连接管接件是单、双箍共ISO 89434-1标准体式。

按照我们的研究,对流体传输管道而言,挤压连接同其它连接一样,必须完成密封和紧固两种连接,紧固连接在于保证密封连接在流体压力和外力作用下维持不变。由于箍对连接体的密封,是两个精密机械加工面间的密封,比箍对管的密封容易实现得多,因此,管挤压连接主要在于实现箍对管的密封连接和紧固连接。箍把被连管结合面挤得越平越光,连接的密封性就越好,特别是挤得越平、越光、越浅,挤就结合面的周向深度一致性就越好,当然,连接的反复拆装的密封性也就越好;箍把被连管结合面挤得越凹越深,连接的紧固性就越好;挤得越深,挤就结合面的周向深度一致性就越差,当然,连接的反复拆装的密封性也就越差;因此,管挤压连接应该有两种分离的而又不同的挤就结合或挤就结合运动,一是挤平结合或挤平结合运动,二是挤凹结合或挤凹结合运动。实践证明,有转动的挤就结合面是有划伤或者是有撕裂的无光泽表面,无转动的挤就结合面是无划痕的光亮表面,即理想的挤平运动应当是无任何转动的箍的纯轴向运动。理想的无转动的挤平结合可有效地容忍被连接面的椭圆度、不平度和安装不同轴度的大变化。由于箍的挤平运动和挤凹运动是在同一螺母驱动下产生的,因此,他们应当是相隔又相继的;如果空间上不相隔,他们就不可能产生不同的挤就结合;如果时间上不相继或不一前一后,则提早完成挤凹结合的连接将提早终止挤平运动而完不成密封连接,滞后完成挤凹结合的连接将滞后终止挤平运动而导致已完成的密封连接失效。为了挤压连接的抗震性或抗振性,挤平密封结合部位应当得到挤凹紧固部位的充分隔离。

♂

以上就是我们从100余年的数百项国外管挤压连接专利中,提炼出的AutoTights(奥妥泰)管挤压连接的结构原理,也是我们在执行国家标准卡套式管接头修订任务时的指导思想。图12和图13所示的AutoTights单、双箍共ISO 89434-1标准体式管挤压连接结构,就是我们按这种崭新的结构原理设计出来的完全理性化的结构。

●AutoTights结构理性化在管密封

从图12和图13可以看出,AutoTights结构的挤箍2和2a对管4的密封是靠悬空的箍头刃D提供的。由于箍头薄而悬空,因此,在挤箍的张紧过程中它只能把管表面挤平、挤光而提供可靠的密封性和反复拆装性。由于此前100多年的挤压连接结构从未考虑用挤平提供密封,全是一味地强调往管里切呀、咬呀或挤呀,乃至密封效果一直不佳,因此,AutoTights密封悬臂提供的对管的密封性是空前的。

●AutoTights结构理性化在体密封

如图12和图13所示,AutoTights的挤箍2和2a同连接体1的接触圆C是密封悬臂的支点,同连接体的接触圆B,与箍内刃E共面,是刃E之背,因此,在箍头缩小挤管过程中,箍头首先通过悬臂支点圆C和刃背圆B两条线挤压连接体——当然,一挤体就实现体密封;在箍头缩小到箍内刃E挤管时,右面悬空的刃背势必相对其正在缩小的左面刃背外翘——当然,一挤管,箍内刃就翘出“利化”的刃后角,刃背就翘出同连接体的更大接触。

也就是说,AutoTights的箍头悬臂结构和刃背结构,对被连管有内悬刃D提供挤平密封结合,还有不断自动锋利的内实刃E提供挤凹紧固结合,对连接体有圆C和B提供线密封结合,还有不断自动扩大的接触面积去承受不断增大的挤压力;只要箍能被挤动,总是越挤,箍头刃D就把管挤得越平,箍内刃E就把管挤得越凹,悬臂支点圆C的线密封作用就越显著,承受挤压力的面积就越大,连接的密封和紧固就越好,哪有箍头楔角a偏小而影响体密封之说,哪有过挤压使密封失效之说。然而,对于如图8左图所示结构的箍头,因同连接体的接触面积小而变形应力大,易于缩小挤管也易挤入连接体,既易实现密封也易挤破接触面而破坏密封;对如右图所示结构的箍头,因同连接体的接触面积大而变形应力小,不易缩小挤管也不易挤入连接体,既不易实现密封也不易挤破接触面而破坏密封,此前100多年的挤压连接结构,就这样横竖总是密封不理想。

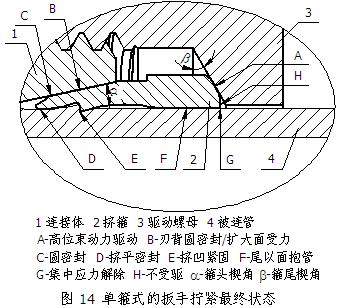

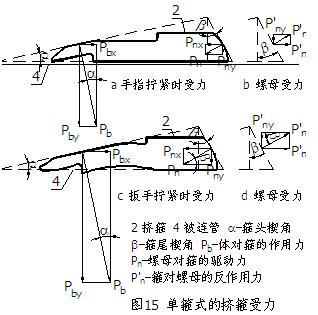

●AutoTights结构理性化在无挤箍转动

现有技术单箍式结构有挤箍最后转动问题,双箍式结构无挤箍最后转动问题。如图14和15所示,在挤箍2的受驱过程中,驱动螺母3试图靠摩擦带动挤箍转动,连接体1试图靠摩擦阻止挤箍转动;挤箍的转动阻力是fbPb=fbPbx/sina,挤箍的转动动力是fnPn=fnPnx/cosb,其中fb和fn是相关摩擦系数,Pnx=Pbx。由于箍尾楔角b由45°改30°、箍尾受驱面改圆弧及螺母驱动面的减摩处理一起加大了“挤箍的转动阻力/挤箍的转动动力” 的比值:fbPb/fnPn=fbcosb/fnsina,因此,AutoTights单箍式结构彻底消除了传统式挤箍的最后转动破坏。

♂

●AutoTights结构理性化在先密封后紧固和拥有“拧不动”的操作 “止”感

对单箍式而言,如图14和15所示,受到驱动的挤箍2,相当于箍头和箍尾两个斜楔联合体;箍头楔,在螺母3的驱动下挤压连接体和管,楔角为a;箍尾楔,在箍尾的缩小抗力的驱动下挤压连接体和驱动螺母,楔角为b;挤箍在螺母对箍尾的驱动力Pn和连接体对箍头的反作用力Pb的共同作用下,相对而言,如果箍头的缩小抗力小、箍尾的缩小抗力大,则挤箍头缩小向前、箍尾不缩小向内,反之,则箍尾缩小向内、箍头不缩小向前。由于箍头比箍尾壁薄而不抗收缩,而且箍头受到的径向压力Pby /箍尾受到的径向压力Pny:

Pby/Pny=(Pnx/tga)/(Pnxtgb)

=1/tgatgb

=1/tg12°tg30°

=8.1,

因此,受到驱动的挤箍只能是箍头先收缩,箍尾后收缩,只有当箍头完成密封和紧固后而不能再向前挤动时,箍尾才会开始收缩。如果收缩中的箍尾能以面而不是以线开始抱管,则管对箍尾的缩小抗力是突然的;如果箍尾楔角b越小,则对箍尾收到的突然抗力的放大能力就越大,驱动螺母收到的拧紧抗力也就越突然和越大,操作者收到的拧紧操作“止”感也就越明确。由于通过箍尾弧顶A的驱动力Pn位置高,制约受驱箍尾的径向外翘力矩大,因此,可确保收缩中的箍尾以圆柱面开始抱管而不是以传统的圆开始抱管,箍尾楔收到的操作动力既突然又强大;由于箍尾楔角b由现有的45°改30°,因此,既能增大箍尾的轴向驱动分量,有效降低安装操作力矩, 又能更强地放大收到的又突然又强大的箍尾抱管抗力;所以,与现有技术相比,AutoTights单箍式结构的安装操作力矩小到普通规格安装无需接长标准扳手,拧紧操作“止”感强到标准扳手拧不动。

♂

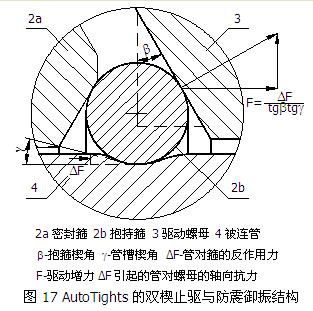

对双箍式结构而言,在挤箍(密封箍2a加抱持箍2b)受到螺母3的驱动过程中,由于抱持箍受到的轴向分力大于径向分力,因此,在密封箍未受到足够阻碍前,抱持箍只能沿被连管表面滑动,只有当推不动密封箍时,螺母才会把抱持箍往管内挤;当挤得抱持箍往管内或多或少地一陷时,陷出的管表凹陷槽,无论多浅,都势必同密封箍一道共同阻止抱持箍再向前滑动;此时,如果抱持箍要想往前再挤动一点,则密封箍尾的受驱锥面,作为抱持箍的引导面,将更多地引导抱持箍挤入管表面;如果抱持箍再往管内一挤,则完全有可能瞬间脱离密封箍受驱面。这就是说,抱持箍往管内一陷的时刻,就是密封箍开始“止步”的时刻。实际上,可想而知,挤在被连管“槽”中的抱持箍,无论如何挤都跨越不了槽的限制,给安装操作者的感觉当然是完全拧不动的“止”感。

科学地说,如图17所示,一旦抱持箍2b挤入被连管而在其下面的管表面上形成一个相当于左右两个小斜楔的凹陷槽,任何来自驱动螺母3对抱持箍的驱动增力ΔF都会引起被连管对抱持箍的一个反作用力ΔF;这个反作用力ΔF被两级斜楔放大后而变成比驱动增力ΔF大十多倍的阻力:F=ΔF/tgbtgg,明确告诉操作者不可再拧,其中b是抱持箍反挤螺母的楔角,g是管槽反挤抱持箍的楔角。同样,任何来自密封箍对抱持箍的后退脉冲也注定被数十倍地放大后反馈回去抵消脉冲的冲击,维持原有密封状态不变。这就是AutoTights的双楔止驱与防震御振结构。

●AutoTights结构理性化在自动适应管材强弱变化

对AutoTights双箍式而言,可想而知,被连管材料越软,保持箍就越易或越早挤入被连管地终止其用力推密封箍头去挤管,相反,被连管材料越硬,保持箍就越难或越晚挤入被连管地终止其用力推密封箍头去挤管。也就是说,AutoTights双箍式结构可自动适应被连管材软硬变化,总是提供可靠连接。

●AutoTights结构理性化在无任何安装过拧问题

现有技术的管挤压连接的最大问题是安装过拧引起的泄漏问题。对AutoTights单箍式而言,在箍尾抱管前,受驱箍尾的弧形高位驱动有抑制箍尾径向外翘的作用,但在箍尾抱管后,受驱箍尾的圆弧又有利箍尾径向外翘,使箍尾的过驱运动转换为箍中部的径向外翘,将箍尾的过驱运动与箍头相隔离;对AutoTights双箍式而言,陷入管凹槽中的抱持箍,可有效地将过驱动力与密封箍相隔离;而前面已经论述过的单、双箍式箍头都是越挤,连接的密封和紧固都是越好,根本又不怕任何过挤;所以,AutoTights单、双箍式结构根本不存在过挤压问题。

●AutoTights结构理性化在安装操作力矩低

100余年来,管挤压连接不可逾越的使用限制就是,被连管大到某个规格后,因安装操作力矩大而无法用任何手段实现其安装。现有技术可手动实现安装的最大规格为25mm——超过25mm规格的安装必须借助气动液压机才能实现。如图14所示,挤箍2只有刃背圆B诱发的有用小翘变形,无图5现有技术所示的多余大翘变形,因此,就AutoTights单箍式结构相对现有技术而言,除把箍尾楔角b由45°改30°而直接显著节省安装操作力矩外,还节省其它多余变形所要损耗的安装操作力矩。如图6所示,由于驱动螺母对后箍的径向作用力小,后箍头撑胀前箍尾的径向力F就几乎大到约等于挤管力P,因此,对现有Swagelok双箍式结构而言,除后箍的铰转变形要消耗操作力矩外,还有多余的前箍尾的外胀要消耗大量操作力矩。如图16所示,抱持箍2b撑胀密封箍2a尾的径向力f只有挤管力P的1/2,因此,就AutoTights双箍式结构相对现有技术而言,除把箍头楔角a由20°改12°而直接显著地节省安装操作力矩外,还使密封箍尾无任何多余外胀变形地节省大量安装操作力矩。所以,AutoTights单、双箍式结构,与现有技术相比,都毫无疑问地有效降低了各自的安装操作力矩,突破了100余年的管挤压连接的不可逾越的使用规格限制。

综上所述,Sweagelok 1947年引进的图9所示的双箍式管挤压结构,使密封箍由转动发展到完全不转动,消除了挤压下的箍转动引起的挤压结合面的撕裂或被连管的晶体化碎裂,成功地实现了管挤压连接的第1次革命;我们的AutoTghts单、双箍共ISO 8434-1标准体式管挤压结构,使管挤压连接技术终于走完了由感性到理性的全部发展路程,成功地实现了管挤压连接的第2次革命。

3 流体传输用外径规格管

ISO 10763规定了流体传输用外径规格无缝和焊接钢管的尺寸和公称工作压力(见表1)。

ISO 10763管的公称工作压力是按ISO 3304(无缝钢管)和ISO 3305(焊接钢管)规定的R37钢计算的,其化学成分、热处理和机械性能如表2和表3所示。按照GB/T 700:2006,我国Q235钢的机械性能完全符合ISO R37钢的要求,Q235C和Q235D钢,除最大Mn含量稍高外,其它化学成份和机械性能完全符合ISO R37钢的要求。

|

表1 流体传输用外径规格无缝和焊接钢管的尺寸和公称工作压力 |

管外径 mm |

50±0.2 |

公称工作压力 MPaa |

— |

— |

3.7 |

5.6 |

7.5 |

9.5 |

11.5 |

13.6 |

15.7 |

20.1 |

24.7 |

29.6 |

34.7 |

46.0 |

a 1巴(bar)=0.1兆帕(MPa)=105帕(Pa),1MPa=1N/mm2 |

|

42±0.2 |

— |

— |

4.4 |

6.7 |

9.0 |

11.4 |

13.9 |

16.4 |

19.0 |

24.5 |

30.3 |

36.5 |

43.2 |

58.2 | ||||

|

38±.15 |

— |

— |

4.9 |

7.4 |

10.0 |

12.7 |

15.5 |

18.3 |

21.3 |

27.5 |

34.2 |

41.4 |

49.2 |

67.2 | ||||

|

35±.15 |

— |

— |

5.3 |

8.1 |

10.9 |

13.9 |

16.9 |

20.1 |

23.4 |

30.3 |

37.8 |

46.0 |

55.0 |

— | ||||

|

32±.15 |

— |

— |

5.8 |

8.9 |

12.0 |

15.3 |

18.7 |

22.2 |

25.9 |

33.7 |

42.3 |

51.8 |

62.4 |

— | ||||

|

30±0.1 |

— |

— |

6.2 |

9.5 |

12.9 |

16.4 |

20.1 |

23.9 |

27.9 |

36.5 |

46.0 |

— |

— |

— | ||||

|

28±0.1 |

— |

— |

6.7 |

10.2 |

13.9 |

17.7 |

21.7 |

25.9 |

30.3 |

39.8 |

50.4 |

— |

— |

— | ||||

|

25±0.1 |

— |

— |

7.5 |

11.5 |

15.7 |

20.1 |

24.7 |

29.6 |

34.7 |

46.0 |

— |

— |

— |

— | ||||

|

22±0.1 |

— |

— |

8.6 |

13.2 |

18.1 |

23.2 |

28.7 |

34.5 |

40.7 |

54.6 |

— |

— |

— |

— | ||||

|

20±0.1 |

— |

— |

9.5 |

14.6 |

20.1 |

25.9 |

32.1 |

38.8 |

46.0 |

62.4 |

— |

— |

— |

— | ||||

|

18±0.1 |

— |

— |

10.6 |

16.4 |

22.6 |

29.3 |

36.5 |

44.3 |

52.9 |

— |

— |

— |

— |

— | ||||

|

16±0.1 |

5.8 |

9.5 |

12.0 |

18.7 |

25.9 |

33.7 |

42.3 |

51.8 |

62.4 |

— |

— |

— |

— |

— | ||||

|

15±0.1 |

6.2 |

10.2 |

12.9 |

20.1 |

27.9 |

36.5 |

46.0 |

— |

— |

— |

— |

— |

— |

— | ||||

|

12±0.1 |

7.8 |

12.9 |

16.4 |

25.9 |

36.5 |

48.5 |

62.4 |

— |

— |

— |

— |

— |

— |

— | ||||

|

10±0.1 |

9.5 |

15.7 |

20.1 |

32.1 |

46.0 |

62.4 |

— |

— |

— |

— |

— |

— |

— |

— | ||||

|

8±0.1 |

12.0 |

20.1 |

25.9 |

42.3 |

62.4 |

88.3 |

— |

— |

— |

— |

— |

— |

— |

— | ||||

|

6±0.1 |

16.4 |

27.9 |

36.5 |

62.4 |

98.9 |

— |

— |

— |

— |

— |

— |

— |

— |

— | ||||

|

5±0.1 |

20.1 |

34.7 |

46.0 |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— | ||||

|

4±0.1 |

25.9 |

46.0 |

62.4 |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— | ||||

|

管 壁 厚 |

mm |

0.5 |

0.8 |

1 |

1.5 |

2 |

2.5 |

3 |

3.5 |

4 |

5 |

6 |

7 |

8 |

10 | |||

表2 流体传输用外径规格钢管的材料的炉前分析化学成份

|

牌号 |

C,% Max. |

Si,% Max. |

Mn,% Max. |

P,% Max. |

S,% Max. |

|

R37 |

0.17(沸腾钢0.19) |

0.35 |

0.8 |

0.05 |

0.05 |

表3 流体传输用外径规格钢管的材料的机械性能

|

牌号 |

热处理 |

屈服强度ReH,min. |

抗拉强度Rm,min. |

伸长率A(5.65 ),min |

|

MPa |

MPa |

% | ||

|

R37 |

正火 |

215 |

360 |

24 |

ISO 10763管的公称工作压力是指动态应用时的工作压力,取管静态破裂压力的1/4,并按如下公式计算:

Pw=[Rm,min(lnD/d)]/4,

其中Pw是公称工作压力,单位为MPa;Rm,min是最低抗拉强度,取360MPa;ln是自然对数,D是管外径,单位为mm,d是管内径,单位为mm。

4 外径规格管件的材料

ISO 8434组外径规格管接件的公称工作压力,同ISO 10763流体传输用外径规格管的公称工作压力一样,都是明确按ISO R37低碳钢给定的,并须按ISO 19879规定进行测试。ISO 6149和ISO 9974规定的流体传输螺口的公称工作压力也都是按低碳钢给定的,并也须按ISO 19879规定进行测试。

ISO 19879明确指出,如果在震动实验装置中使用最小屈服强度大于235MPa的管材,则决定振动应力强弱时应考虑管材的耐振能力。也就是说,最小屈服强度比Q235钢更高的材料的耐振力是不如Q235。

不锈钢的抗拉强度一般都比ISO R37低碳钢的抗拉强度高,然而,ISO 8434-1:1994、ISO 8434-2:1994和ISO 8434-4:1995都明确规定,对于相同规格的管接件,使用不锈钢时的工作压力应比使用ISO R37钢时的压力,在50°C~100°C时下调11%,在100°C~200°C时下调20%。

为什么制造压力容器的材料不是强度越高越好?按照ASME B16.34解释,限制压力容器使用超过某个上限强度的材料,是旨在强行限制压力容器的应力变形或变形应力。可想而知,如果容器的屈服变形应力越小,则使容器壁屈服的压力就越低;因此,对低碳钢压力容器,容器壁一屈服流动就可发现,而屈服后增加的材料强度又确保不发生破裂事故;对玻璃那样的材料做的压力容器,极限压力不到不破裂,极限高压一到就破裂爆炸成灾难。

如果不使用高强度材料,则压力越高的容器的壁越厚或体越大,这就是平常所看到的,同规格压力设备的额定压力变化反映出来的是尺寸变化,而不象普通机械领域的螺栓一样,用同一规格的不同材料强度的螺栓就可满足不同强度要求的需要。如果可用高强度材料,则ISO843-1管接件就无需三个系列,所有同规格不同压力等级的设备就可一张图纸,那该多简单啦。一屁股坐在用四只适当强弹簧做成的席梦丝床垫上,肯定全垫皆动,一屁股坐在用很多软弹簧做成的席梦丝床垫上,肯定不会全垫皆动。可想而知,用高强度材料制造压力容器,就象用强弹簧做席梦丝床垫一样,不耐冲击力;用很厚的软材料制造压力容器,就象用很多软弹簧做席梦丝床垫一样,冲击力在哪儿现就在哪儿灭。

所以说,在要求耐振动的高可靠管路系统中,对于触及介质的管和管路配件,在使用环境和介质许可的条件下,都应严格按标准规定,使用Q235或相当Q235低碳钢材制造,否则应降低标准规定的公称工作压力。

5 外径规格管件的检测

本来内径规格管路的阀门检测要求够严了,但外径规格管件的检测比阀门更严。比如,对常规的对外泄漏检测要求,ASME B16.34规定阀体通过1.5倍额定工作压力测试和阀杆密封通过额定工作压力测试即可,而ISO 8434-1则规定外径规格管件必须通过2倍额定工作压力的保证压力测试、4倍额定工作压力的破裂压力测试、至少100万次峰值为1.33倍额定工作压力的脉冲压力测试、至少1000万次振动测试等。

由此可见,外径规格管路绝非一般内径规格管路,不只是简单的规格标称不同,而是有着完全不同的技术要求。所以,ISO 8434-1特别规定,在新的动力传输系统中不许可使用以通径标称规格的管螺纹。

Subject: Tubes, Tube fittings and tubing runs for fluid transfer

Synopsis: The conventional pipe line for general use is measured in nominal inside diameter (DN) or nominal pipe size (NPS), while the modern tubing run for high safety system is measured in actual outside diameter, which has not been well known in China because there is only one Chinese character for words pipe and tube. According to related ISO standards, the connections in tubing runs shall pass a proof pressure test of 2 times ratings and a burst pressure test of 4 times ratings for use in fluid power systems and inflammable medium conveying systems, whereas the connections in pipe lines only need to pass a proof pressure test of 1.5 times ratings for use in general medium conveying systems. The tubing run is developed with ferrule-swaged connections. The Autotights tube fitting designed according to our newly proposed principle is the first either single or double ferrule system in accordance with ISO 8434-1, and has eliminated all the drawbacks of present ferrule-swaged connections, and can promote the development of tubing runs all over the world.

Key words: Pipe(内径规格管) Tube(外径规格管) Pipe fitting(内径规格管件) Tube fitting(外径规格管件)

Pipe line(内径规格管路) Tubing run(外径规格管路)

作者简介:

徐长祥,原航空工业高级工程师,因做外商的管路产品中国采购技术质量代表而改行研究管路产品,现任浙江华夏阀门有限公司总工程师,已专题研究“外径规格管路”产品多年,本文是对即将出版专著的浓缩。

电话:0577-86918799 电子信箱:8827@CNvalves.CN 通信地址:浙江省温州市龙湾区永中街道华夏阀门325024

唐中一,重庆大学教授,在国内外帅先开展“复合传动与控制”研究工作,著有《复合传动与控制》等。

联系电话:023-65105215 电子信箱:tzy3256@163.com 通信地址:重庆市重庆大学机械工程学院400044

相关新闻

免责声明:1、本文系本网编辑转载或者作者自行发布,本网发布文章的目的在于传递更多信息给访问者,并不代表本网赞同其观点,同时本网亦不对文章内容的真实性负责。

2、如涉及作品内容、版权和其它问题,请在30日内与本网联系,我们将在第一时间作出适当处理!有关作品版权事宜请联系:+86-571-88970062

推荐新闻

关于我们 - 刊登广告 - 服务项目 - 联系我们 - 会员说明 - 法律声明 - 意见反馈 - 本网动态 - 友情链接 - 企业展示 - 阀门助手

广告热线:0571-88970062 服务热线:0571-56077860 传真:0571-88971936

广告咨询

会员咨询:

客户服务:

友情链接:

客服邮件:service#famens.com 销售邮件:sales#famens.com 投稿邮箱:famens-bj#foxmail.com